Процесс изготовления фундамента из блоков ФБС

Если позволяют характеристики грунта, то можно возвести основание только из блоков ФБС.

Однако наиболее широкое распространение получили так называемые сборно-монолитные фундаменты. Принципиальным отличием таких оснований от обычных монолитных ленточных фундаментов является то, что бетонирование необходимо производить только при обустройстве верхнего и нижнего армопоясов. Приводим краткую поэтапную инструкцию по изготовлению блочно-монолитного фундамента:

- Прежде всего, производим разметку и рытье траншеи (по аналогии со стандартным ленточным основанием).

- На дно траншеи засыпаем слой песка (толщиной 10÷20 см) и тщательно трамбуем с помощью виброплиты.

- Затем насыпаем такой же слой щебня и также тщательно утрамбовываем.

На заметку! На глинистых почвах в качестве подсыпки используют так называемую гарцовку (смесь песка, гравия и цемента), которая при непосредственном контакте с водой становится тверже окружающего грунта и защищает нижнюю поверхность основания.

- Обустраиваем невысокую опалубку для нижнего армопояса.

- Укладываем в нее плотный полиэтилен (для предотвращения быстрого удаления влаги).

- Монтируем двухярусный армирующий каркас (нижний слой – рабочий, верхний – конструкционный).

- Заливаем бетонный раствор.

- По достижению 20% прочности «подбетонки» (это приблизительно через сутки после заливки раствора) приступаем к монтажу блоков ФБС с помощью подъемного крана. Кладку начинаем с углов основания (технология аналогична кирпичной) и производим ее на песчано-цементный раствор, которым необходимо также заполнить вертикальные полости между изделиями. Второй и последующие слои делаем «вразбежку» с перекрытием блоков.

Важно! Правильность установки каждого блока контролируем (по вертикали и горизонтали) при помощи уровня

- После окончания укладки изделий обустраиваем опалубку для верхнего армопояса.

- Монтируем внутри ее армирующий каркас и заливаем все бетонным раствором.

Для информации! Верхний армирующий пояс выполняет несколько основных функций: выравнивает неровности, которые могут возникнуть при установке блоков; равномерно распределяет нагрузки на всю ленту фундамента и увеличивает прочность всего основания.

- Частично расшиваем наружные кладочные швы и заполняем их специальной смесью (с гидроизолирующей добавкой).

- Выполняем все необходимые работы по гидроизоляции фундамента.

И только после этого производим засыпку траншеи.

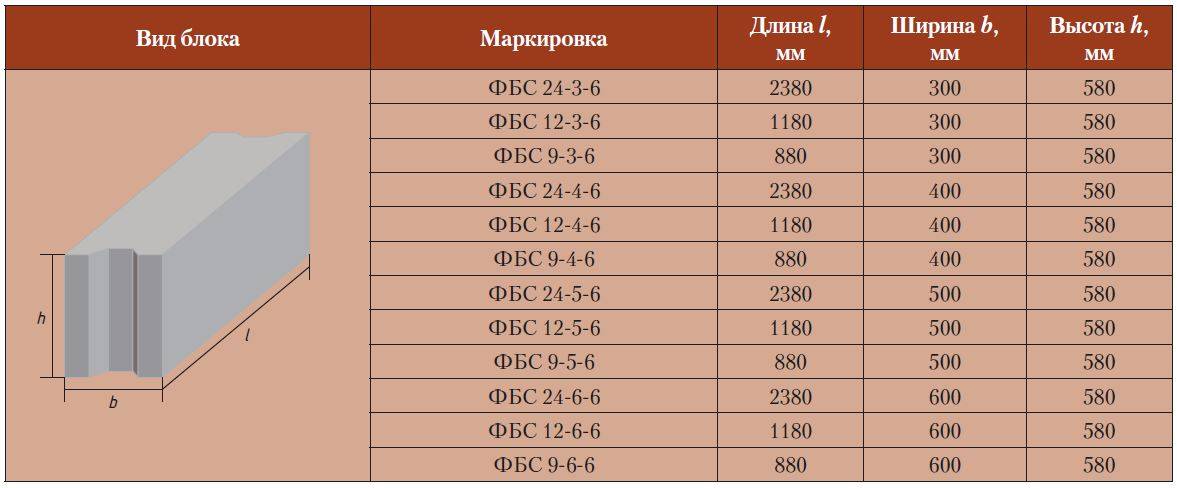

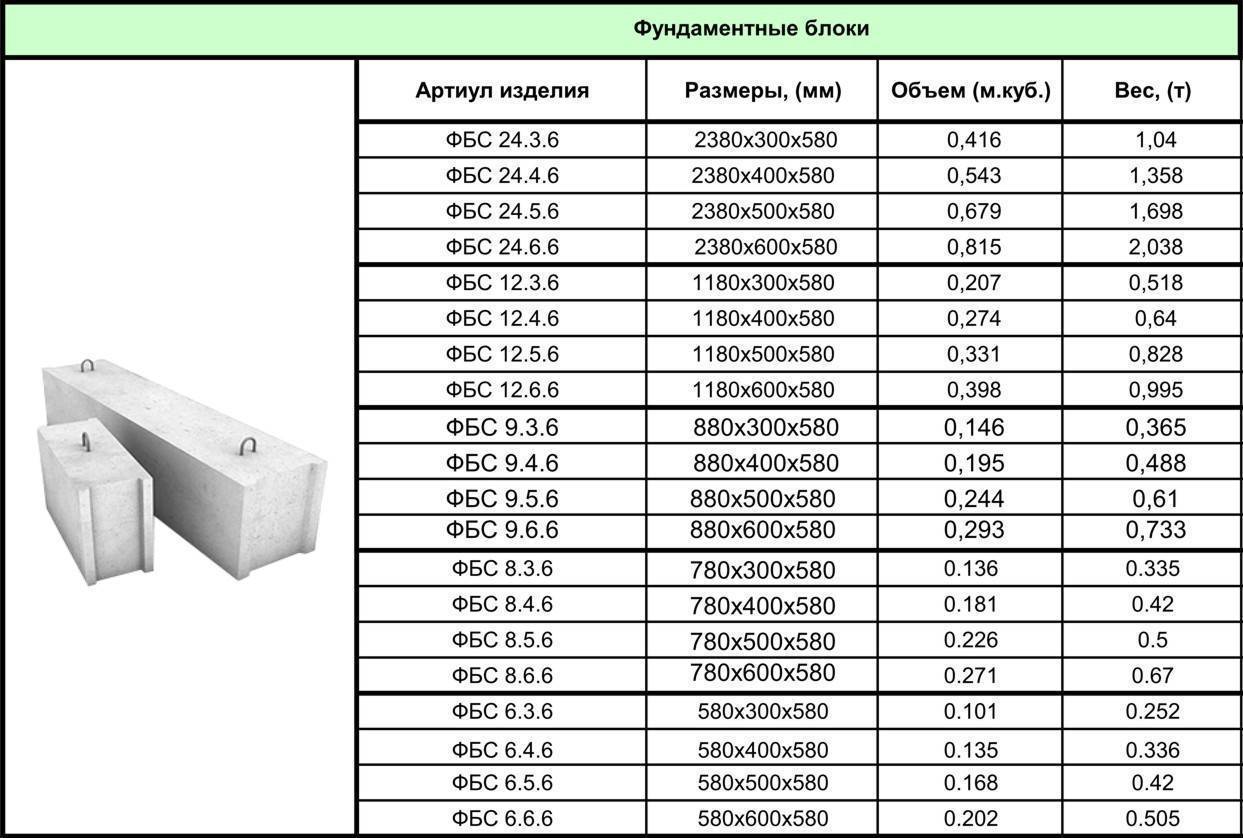

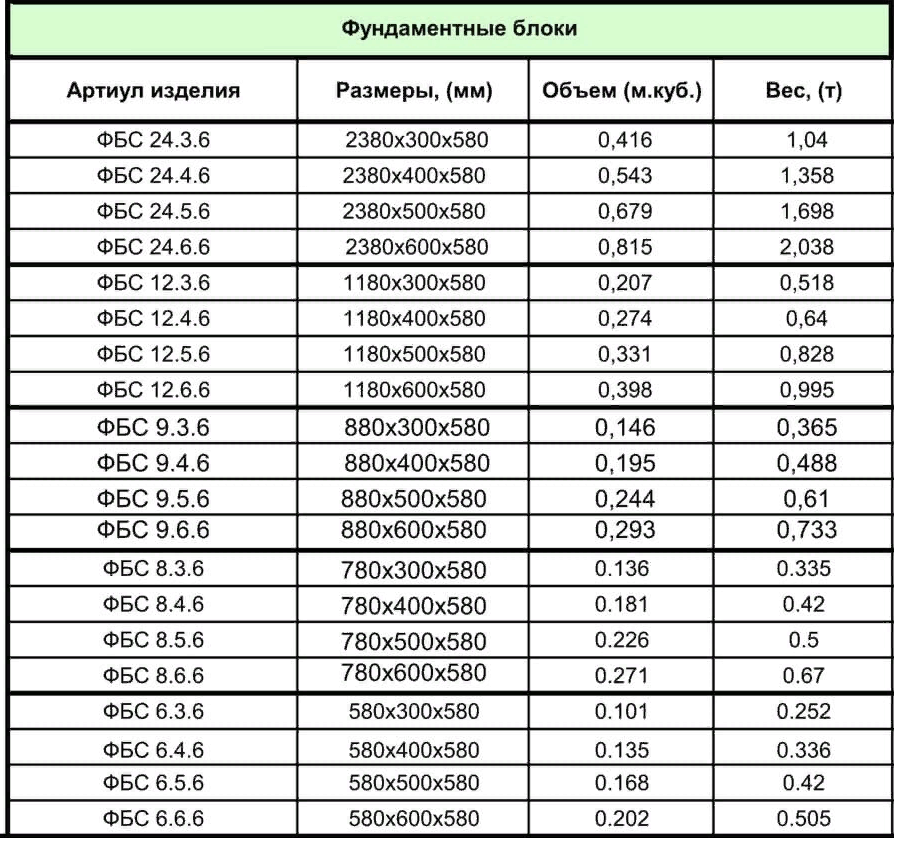

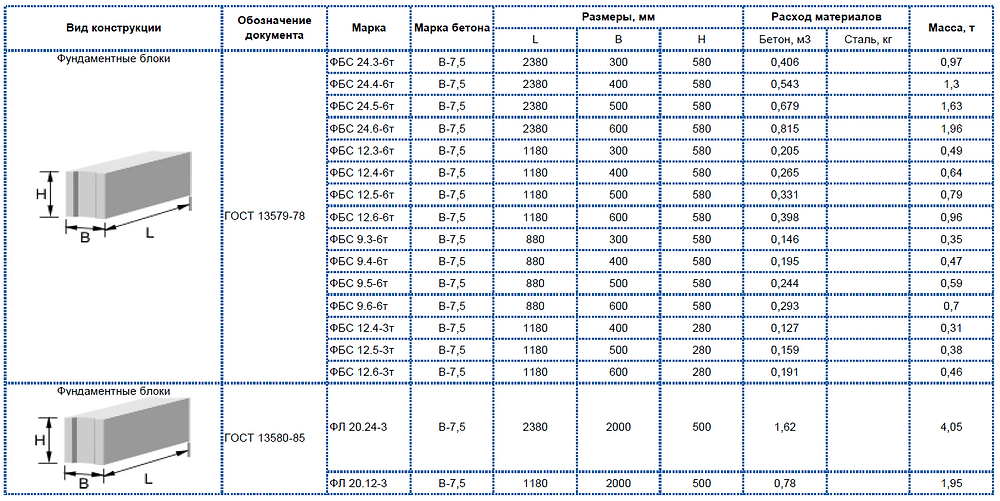

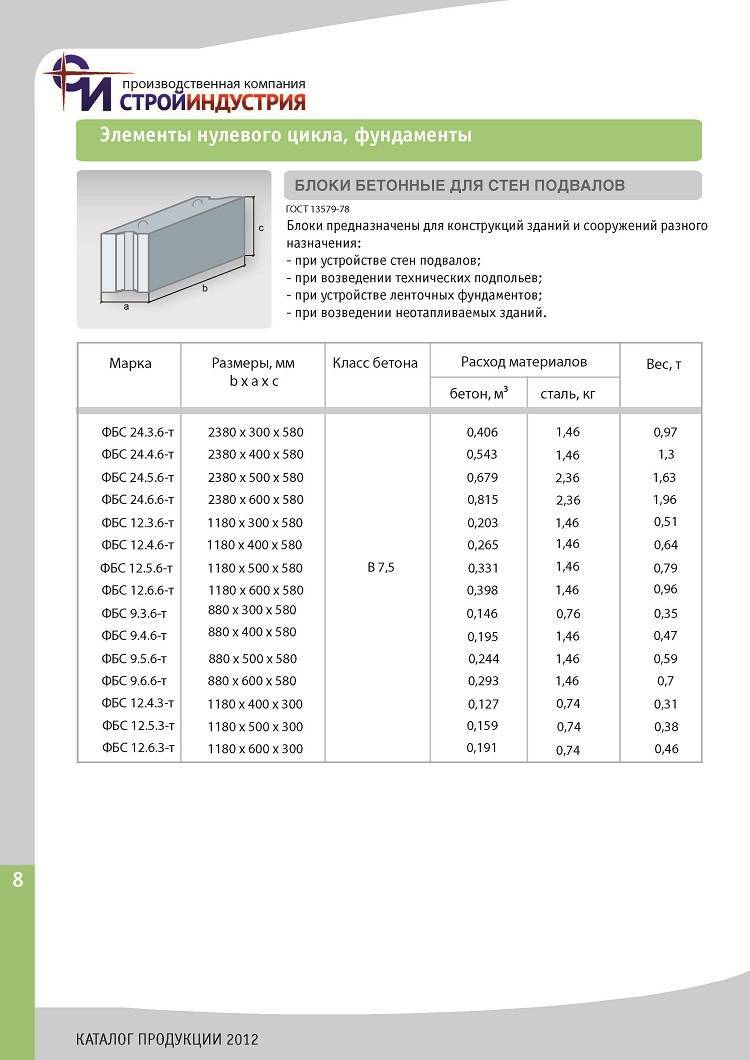

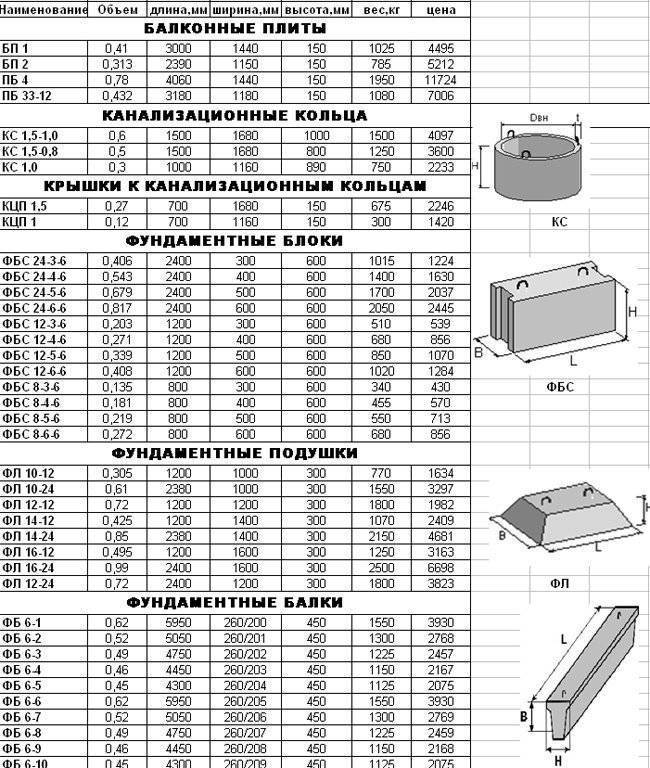

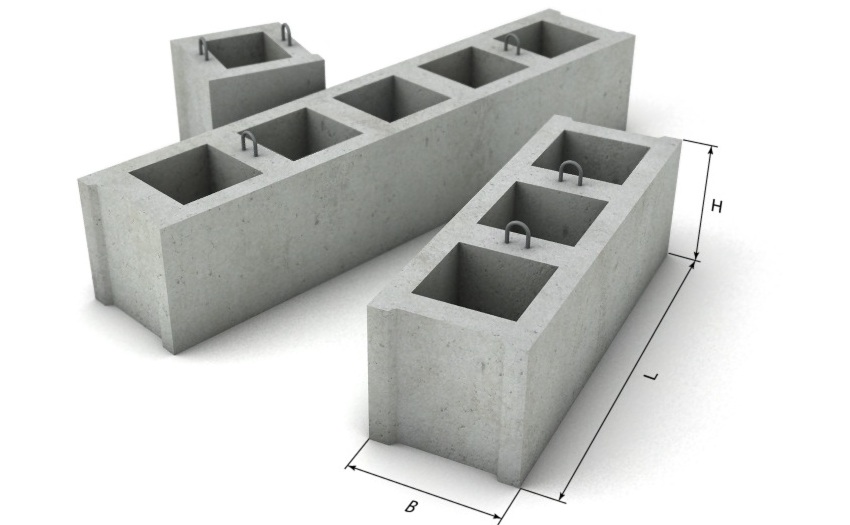

Размеры ФБС блоков по ГОСТ и допустимые отклонения – таблица

Заводы и комбинаты ЖБИ России выпускают широкую размерную линейку всех типов блоков ФБС, способную удовлетворить запросы любого застройщика. Для удобства выбора, они сведены в таблицу.

Согласно действующему ГОСТ 13579-2018, отклонения от проектных значений размеров не должны превышать по:

- длине ±13;

- ширине ± 8;

- высоте ± 8;

- размерам пустот и вырезов ± 5.

Все отклонения даны в миллиметрах. От прямолинейности профиля поверхностей блока, отклонение на всей длине и ширине блока, не должно превышать 3 мм.

Стандартные размеры ФБС

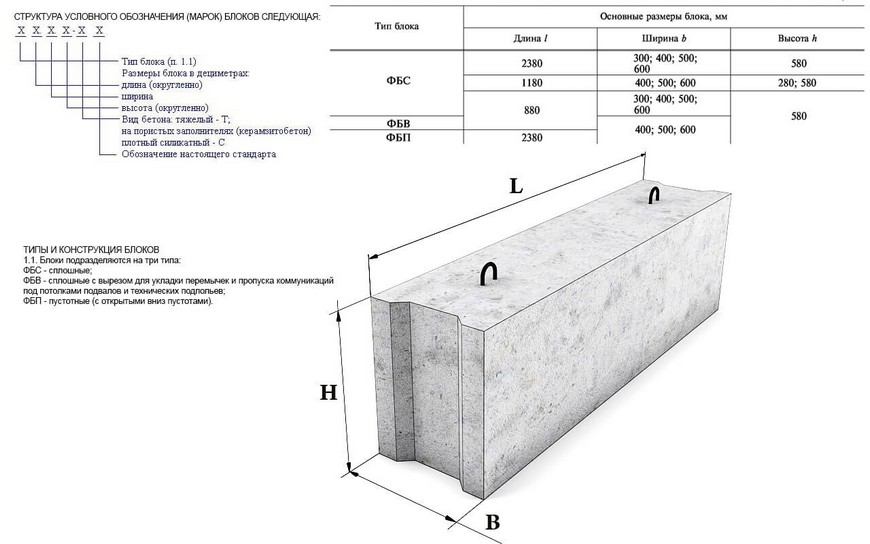

Межгосударственным ГОСТом утверждены стандартные размеры фундаментного блока типа ФБС

- Длина – 1,18 и 2,38 м;

- Ширина – 0,3; 0,4; 0,5; 0,6 м;

- Высота – 0,28 и 0,58 м.

Для удобства монтажа ленточных сборных фундаментов, существуют доборные элементы, со стандартными шириной и высотой. Они отличаются от стандартных блоков только длиной – 0,88 м.

Производители могут выпускать малогабаритные блоки типа ФБС с шириной и высотой по стандарту, но с меньшей длиной – 0,4 и 0,6 м.

В отдельных случаях, заводы и комбинаты могут выпускать блоки ФБС по собственным техническим условиям, но об этом они должны уведомить заказчика.

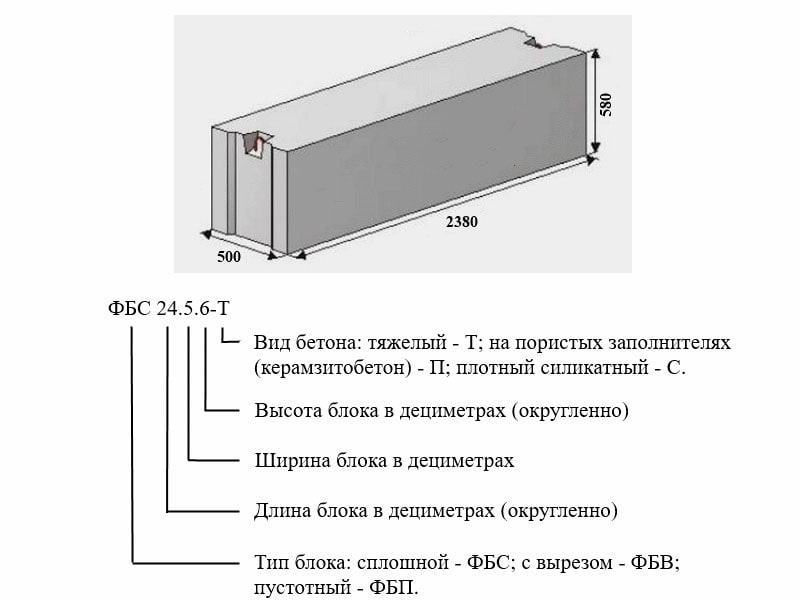

Маркировка фундаментных блоков

При маркировке блоков используются сокращения. После буквенного сокращения названия блока (ФБС), следует цифровое сокращение размеров, например 12-3-6. Этого означает, что длина блока 1180 мм, его ширина – 300 мм, и высота – 580 мм.

Для обозначения бетона, из которого сделан блок, применяют обозначения из строчных букв:

- т – тяжелые бетоны, на основе гравия;

- п – пористые, с основанием из керамзита;

- с – силикатные, на основе силикатного бетона.

Маркировка блоков указана согласно ГОСТ на блоки ФБС.

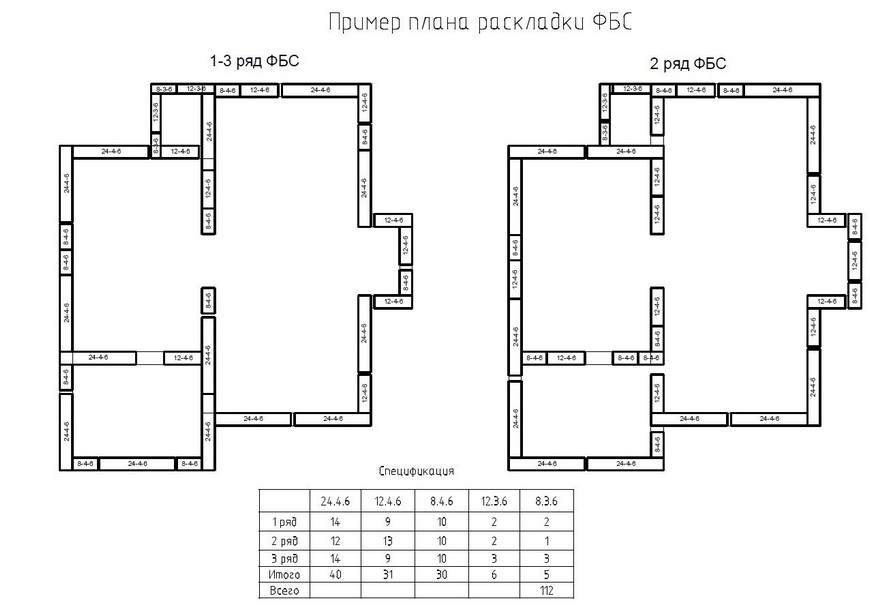

Расчет необходимого количества ФБС

Расчет количества блоков, необходимого для строительства конкретного здания, зависит от конфигурации его стен и глубины заложения фундамента. Если конфигурация стен позволяет применить блоки одного размера, то для определения количества блоков достаточно знать объем одного блока.

Перемножив значения размеров блока ФБС (длина, ширина, высота), получают его объем. Затем, зная такие же параметры будущего фундамента, вычисляют его объем. Разделив объем фундамента на объем одного блока, получают количество блоков.

Но, такие варианты зданий встречаются крайне редко – чаще всего приходится работать с разными размерами фундаментных блоков ФБС.

Тогда поступают так:

- Вычерчивают чертеж стен фундамента;

- Заполняют длину каждой стены фундамента, подбирая блоки ФБС по длине;

- Подсчитывают количество блоков каждого размера;

- Увеличивают количество рядов в каждой стене до достижения необходимой глубины заложения фундамента;

- Умножают количество различных блоков в одном ряду фундамента, на количество рядов.

Глубина заложения фундамента, а значит, и количество рядов в его стенах, прямо пропорционально зависят от глубины промерзания грунта в регионе строительства.

Технические свойства и особенности блоков ФБС

Изготовитель должен обеспечивать точное соответствие прочностных и геометрических характеристик блоков требованиям ГОСТ 13579-78, ведь любое отклонение может в последующем привести к быстрому разрушению здания. Блоки фундаментные ФБС представляют собой параллелепипед из тяжелого, керамзитового или силикатного бетона плотностью не менее 1800 кг/м³ без пустот, с технологической подформовкой для вертикального армирования кладки раствором. Класс прочности бетона предусматривается не ниже В 7,5.

Технология изготовления предусматривает уплотнение бетона на вибростолах, а специальные опоки обеспечивают заданные размеры и плотную, гладкую поверхность. Изделия с нарушением геометрии в последующем не позволят возвести ровную кладку, а толщина швов будет больше нормативных значений (2- 5 мм), что может нарушить гидроизоляцию всей конструкции. Качественная, плотная поверхность служит гарантией от преждевременного растрескивания и разрушения даже во влажной среде.

ГОСТ на блоки ФБС регламентирует изготовление изделий длиной 2380, 1180 и 880 мм. При этом ширина варьируется от 300 до 600 мм с интервалом 100 мм, высота может быть 280 и 580 мм. Изделия с высотой 280 мм практически не используются в современном строительстве фундаментов по причине низкой несущей нагрузки при практически одинаковой цене, поэтому многие производители не включают их в свой ассортимент.

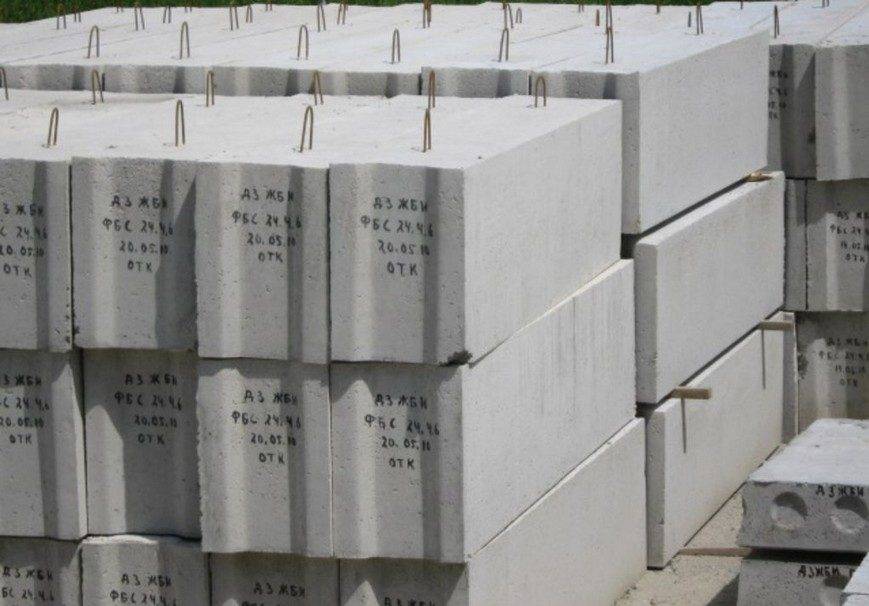

Габаритные размеры в дециметрах заложены в маркировке с округлением до большего значения. Например, блок ФБС 24.4.6 имеет фактические размеры 2380х400х580 мм. Буква «С» в обозначении типа блока означает, что конструкция сплошная. Это самое большое изделие в предлагаемом сортаменте, позволяющее максимально ускорить возведение фундамента, но и имеющее максимальный вес при изготовлении из тяжелых марок бетона (М 100, М 200) — 1,96 т.

Так же необходимо учитывать, что вес блоков ФБС, даже самых маленьких, достигает 260 кг, что требует при работе с ними использования тяжелой спецтехники.

Некоторые производители предлагают эти виды изделий меньшей массы, несмотря на маркировку тяжелого бетона «Т». В таком случае они изготовлены либо из керамзитового бетона и должны быть промаркированы буквой «П», либо из силикатного «С», либо в процессе производства были недостаточно уплотнены и могут иметь пустоты и поры. Поэтому при покупке уточните марку и вес фундаментных блоков ФБС и убедитесь в наличии подтверждающего качество документа.

Крупногабаритные блоки ФБС применяются, помимо ленточных сборных фундаментов, для возведения подвальных этажей и неотапливаемых сооружений технического характера.

Расходные материалы

Кроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

Это добавки:

- керамзит;

- шлак;

- известь;

- гравий;

- добавки, которые изменяют характеристики готового бетонного блока.

К ним относят:

- пластифицирующие;

- воздухововлекающие;

- уплотняющие;

- противоморозные;

- ингибирующие коррозию;

- ускорители отвердения.

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме. Пластификаторы должны быть растворимыми.

Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным.

Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве.

Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме. Если в процессе производства используется арматура, то необходимо обязательно добавить ингибиторы коррозии, чтобы предотвратить разрушение металлических волокон.

Критерии выбора фундаментной опоры под дом из блоков

Основными критериями при выборе типа фундамента под дом из блоков являются:

- несущая способность грунта;

- уровень грунтовых вод;

- глубина промерзания грунта;

- размеры и материал стен будущего здания.

Несущую способность (категорию грунта) можно узнать в региональном комитете по строительству. Уровень грунтовых вод и глубину промерзания узнают на местной метеостанции, или также в комитете по строительству.

Слабые, пучинистые, обводненные грунты потребуют применения свайно-ростверкого фундамента, на скальных, прочных грунтах будет нормально работать ленточный, монолитный или сборный фундамент.

Достоинства и недостатки

Выбирая подходящий размер фундаментных блоков ФБС и проводя для них расчеты, важно изучить все характеристики материала, плюсы и минусы, которые необходимо учитывать при строительстве. Основные преимущества использования FBS:

Основные преимущества использования FBS:

- Высокое качество всей продукции, производимой в строгом соответствии с ГОСТом.

- Строгий контроль всего технологического процесса при производстве, что гарантирует надежность и долговечность, соответствие заданным техническим характеристикам.

- Быстрый монтаж — возведение фундамента и блочных стен занимает буквально несколько дней.

- Легкость работы: Установка не требует каких-либо специальных знаний или навыков.

- Большой выбор размеров — чаще всего высота и ширина блоков стандартные, а длина может быть любой. Но при необходимости можно найти элементы практически любой ширины и других параметров.

- Никаких сложных требований при эксплуатации: блоки не боятся погодных воздействий, агрессивных сред, могут использоваться на влажном грунте.

- Длительная продолжительность.

- Отличные показатели морозостойкости, влагостойкости, пожарной безопасности.

Из недостатков ФБС стоит отметить такие, как необходимость привлечения для монтажа специального оборудования (что увеличивает стоимость работ), важность укладки гидроизоляционного слоя между стыками и обязательного дополнительного утепления. По сравнению с монолитным основанием он намного прочнее, чем сборное основание, но для многих типов конструкций сборное основание является более дешевым и подходящим вариантом

По сравнению с монолитным основанием он намного прочнее, чем сборное основание, но для многих типов конструкций сборное основание является более дешевым и подходящим вариантом.

Понятие ФБС

ФБС – это прочный и надежный материал, который применяется как в частном, так и коммерческом строительстве

ФБС – это прочный и надежный материал, который применяется как в частном, так и коммерческом строительстве

ФБС – это прочный и надежный материал, который применяется как в частном, так и коммерческом строительстве. Среднестатистического потребителя такие блоки привлекают в качестве материала для монтажных работ по созданию жилых домов. Данная аббревиатура имеет такую расшифровку: фундаментные блоки стеновые. Более экономичного и практичного материала на сегодняшний день не существует.

Данные изделия, создаются из цемента выше М 50, который имеет высокую прочность и стойкость к морозу. Производство происходит выливанием их в формах, от которых и отталкиваются размеры ФБС. Стоит отметить, что данные требования прописаны в 78 и 85 статье Гост 13579.

Стоимость и качество

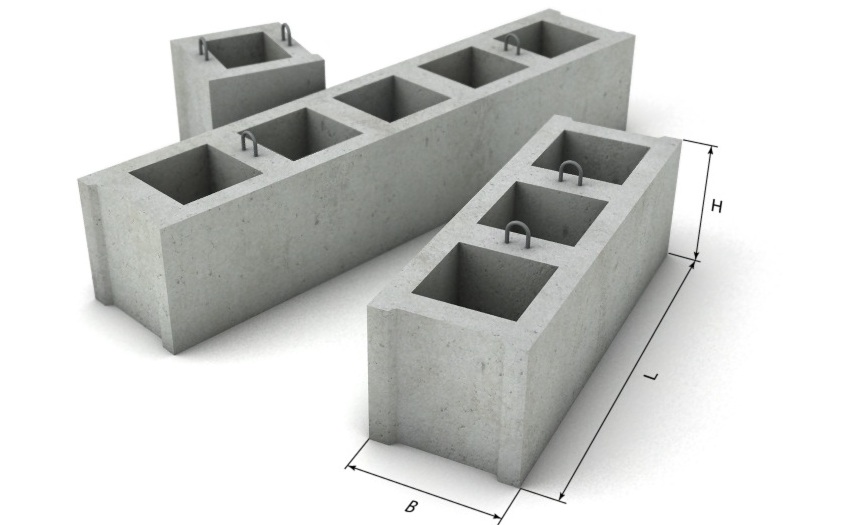

Разновидности блоков согласно ГОСТу: ФБС, ФБП, ФБВ, ФЛ и БФ

Для устройства технических подпочв, стен подвалов, устройства столбчатых и ленточных фундаментов, возведения стен малоэтажных конструкций, неотапливаемых зданий и других сооружений, эксплуатируемых в условиях систематического воздействия температур от +50 до -70 баллов, бетонные блоки могут быть использованы б / у, которые на основании ГОСТ 13579-78 бывают трех типов: ФБС, ФБВ и ФБП. Изделия изготавливаются из силиката, тяжелого бетона или керамзита. Их плотность не должна быть менее 1800 кг / м³.

ФБП — блоки с пустотами с одной или двух сторон для прокладки коммуникаций

Согласно расшифровке, ФБС — это стеновой фундамент с максимальным запасом прочности. При изготовлении небольших монолитных элементов армирование конструкции не используется. Металл используется только для изготовления монтажных петель. При изготовлении габаритных блоков обязательно используют продольные арматурные стержни, что увеличивает вес ФБС.

Блоки FBV, в отличие от предыдущего типа, имеют продольный разрез в полости изделия. Он предназначен для установки инженерных сетей. Процесс изготовления таких изделий аналогичен способу изготовления предыдущей версии. Здесь используется бетон не ниже марки М100. Однако при строительстве блоков FBV они используются очень редко, поэтому изготавливаются в основном по индивидуальному заказу. Продукция выпускается длиной 880 мм, высотой 580 мм и шириной 400, 500 и 600 мм.

Фундаментные блоки не имеют арматуры, кроме встроенных монтажных колец

Блоки FBP представляют собой пустотелые изделия из легкого бетона с открытыми квадратными отверстиями в нижней части элемента. Для изготовления используется бетон марки М150. Длина изделий составляет 2380 мм. Остальные линейные размеры фундаментных блоков и цены на продукцию находятся в широком диапазоне. Блоки FBP используются для создания фундаментов под промышленное оборудование или для возведения внутренних подвальных стен.

В качестве основы столбчатого или ленточного фундамента используются изделия трапециевидной формы с маркировкой FL. Параметры и размеры фундаментных подушек регламентируются ГОСТ 13580-85. Ширина изделий варьируется от 600 до 3200 мм. Высота элементов может составлять 300 или 500 мм. Последнее значение соответствует изделиям шириной не менее 2000 мм. Длина блока 780-2980 мм. Самые большие элементы имеют размеры 2980x2000x500 и 1180x500x3200 мм, а меньшие — 1180x600x300 мм.

Для возведения внутренних и внешних стен зданий сельскохозяйственных и промышленных предприятий используются тяжелые бетонные железобетонные ленточные блоки БФ, регламентируемые ГОСТ 28737-90. Все элементы разделены на шесть разновидностей, которые различаются своими размерами в поперечном сечении.

Монтаж ленточного фундамента из трапециевидных блоков, обозначенных буквой FL

Размеры ФБС блоков по ГОСТ и допустимые отклонения

Как сделать самостоятельно в домашних условиях

После того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

- Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

- Подготовка формы. При изготовлении формы из металла или дерева, стоит учитывать, что она должна быть без дна, иначе потом нельзя будет вытащить блок.

- Форму нужно поместить на гладкую поверхность, которая будет застелена тканью или пленкой.

- Все стенки опалубки и формы нужно смазать маслом – это поможет легче извлечь блок на выходе.

- Форму заполняют полученным бетонным раствором до середины, затем прокладывают фиброволокно или проволоку для армирования.

- Форму заполняют до краев раствором. Поверхность необходимо сгладить ровным плоским инструментом, чтобы не было бугров.

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора.

Сушка может быть длительной – она достигает 28 дней. Когда блок полностью высох он набирает максимальной прочности и будет готов к использованию в строительстве. Если есть необходимость делать отверстия при изготовлении бетонных блоков, то для этого можно использовать деревянные конусы, обернутые железных кровельным материалом. После застывания конусы можно изъять.

Виды ФБС блоков для фундамента

ПРАВИЛА ПРИЕМКИ

3.1. Приемку блоков следует проводить партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

3.2. Приемку блоков по морозостойкости и водонепроницаемости бетона, отпускной влажности керамзитобетона, а также по водопоглощению бетона блоков, предназначенных для эксплуатации в среде с агрессивной степенью воздействия, следует проводить по результатам периодических испытаний.

3.3. Испытания бетона на водонепроницаемость и водопоглощение блоков, к которым предъявляют эти требования, следует проводить не реже одного раза в 3 мес.

3.4. Отпускную влажность керамзитобетона следует контролировать не реже одного раза в месяц по результатам испытания проб, отобранных из трех готовых блоков.

Оценку фактической отпускной влажности следует проводить по результатам проверки каждого контролируемого блока по среднему значению влажности отобранных из него проб.

3.5. Приемку блоков по показателям прочности бетона (классу бетона по прочности на сжатие и отпускной прочности), соответствия монтажных петель требованиям настоящего стандарта, точности геометрических параметров, ширины раскрытия технологических трещин и категории бетонной поверхности блоков следует проводить по результатам приемосдаточных испытаний.

3.6. Приемку блоков по показателям точности геометрических параметров, категории бетонной поверхности и ширины раскрытия технологических трещин следует осуществлять по результатам одноступенчатого выборочного контроля.

3.7. Приемку блоков по наличию монтажных петель, правильности нанесения маркировочных надписей и знаков следует проводить путем сплошного контроля с отбраковкой блоков, имеющих дефекты по указанным показателям.

Разд. 3. (Измененная редакция, Изм. № 1).

Новости

Проектирование систем пожаротушения

Системы пожаротушения представляют собой комплекс технических средств, предназначенных для локализации пожара посредством выпуска веществ для тушения огня. Такие системы, в первую очередь, предназначаются для обеспечения защиты материальных ценностей и людей путем предотвращения и, как правило, ограничения развития опасного очага возгорания.26 Мая 2021 г.

Проектирование объектов хранения нефтепродуктов (нефтебаз, топливохранилищ, нефтехранилищ, битумохранилищ)

Одним из основных направлений деятельности нашей компании является проектирование инфраструктуры для хранения нефтепродуктов. У нас можно заказать проект нефтебазы, склада ГСМ, топливо-, битумо-, нефтехранилища и других объектов аналогичного назначения.12 Апреля 2021 г.

Профессиональное проектирование котельных установок различной мощности

Разновидности блоков согласно ГОСТу: ФБС, ФБП, ФБВ, ФЛ и БФ

Для сооружения технического подполья, стен подвала, устройства столбчатых и ленточных фундаментов, возведения стен невысоких сооружений, неотапливаемых зданий и других конструкций, работающих при систематических воздействиях температур от +50 до -70 градусов, могут использоваться бетонные блоки, которые на основании ГОСТ 13579-78 бывают трех типов: ФБС, ФБВ и ФБП. Изделия изготавливаются из силикатного, тяжелого бетона или керамзитбетона. Их плотность не должна быть меньше 1800 кг/м³.

ФБП – блоки с одно- или двухсторонними пустотами для прокладки коммуникаций

Согласно расшифровке, ФБС представляет собой фундаментный стеновой блок с максимальным запасом прочности. При изготовлении монолитных небольших элементов армирование конструкции не используется. Металл применяется лишь для изготовления петель для монтажа. При производстве габаритных блоков обязательно используются пруты продольного армирования, что увеличивает вес ФБС.

Статья по теме:

Блоки ФБВ, в отличие от предыдущего типа, имеют продольный разрез в полости изделия. Он предназначен для монтажа инженерных коммуникаций. Процесс производства таких изделий аналогичен способу изготовления предыдущего варианта. Здесь применяется бетон не ниже марки М100. Однако в строительстве ФБВ блоки используются крайне редко, поэтому изготавливаются преимущественно по индивидуальному заказу. Изделия выпускаются длиной 880 мм, высотой 580 мм и шириной 400, 500 и 600 мм.

Фундаментные блоки не имеют армирования за исключением закладных монтажных петлей

Блоки ФБП являются пустотными облегченными изделиями из бетона, имеющими открытые квадратные отверстия в нижней части элемента. Для изготовления применяется бетон марки М150. Изделия выпускаются длиной 2380 мм. Другие линейные размеры блоков фундаментных и цены на изделия находятся в широком диапазоне. ФБП блоки используют для создания фундаментов под промышленное оборудование или для устройства внутренних стен подвала.

В качестве основания под столбчатый или ленточный фундамент употребляются изделия трапециевидной формы, которые маркируются ФЛ. Параметры и размеры фундаментных подушек регламентируются ГОСТ 13580-85. Ширина изделий варьируется в пределах 600-3200 мм. Высота элементов может быть 300 или 500 мм. Последнее значение соответствует изделиям шириной от 2000 мм. Длина блока составляет 780-2980 мм. Самые большие элементы имеют габариты 2980х2000х500 и 1180х500х3200 мм, а самые маленькие выпускаются размером 1180х600х300 мм.

Для возведения внутренних и наружных стен сооружений сельскохозяйственных и промышленных предприятий применяются железобетонные ленточные блоки БФ из тяжелого бетона, которые регламентируются ГОСТ 28737-90. Все элементы разделены на шесть разновидностей, которые отличаются по своим размерам поперечного сечения.

Монтаж ленточного фундамента из блоков трапециевидной формы, которые маркируются как ФЛ

Критерии выбора размеров: на что обратить внимание

Размерные характеристики блоков очень разные, поэтому подобрать необходимую ФБС не составит труда. Параметры элементов и количество определяются составлением макета на чертеже. Подбирается такое количество изделий, в том числе разной длины, чтобы они точно соответствовали размерам стен, не образовывая выступов. Оптимальное количество элементов на 1 стену — не более 5.

Для фундамента используются в основном блоки высотой 58 см, иногда невозможно сделать опорное основание из тех же элементов. Затем берут дополнительные блоки, высота которых составляет 28 см, а также используются для оставления технологических отверстий в фундаменте.

Ширина ФБС должна соответствовать толщине стен дома. Блоки могут выступать максимум на 10 см с одной стороны или на 6 см с обеих сторон. ФБС может быть немного уже стен, но не более 4 см.

На выбор размера блока влияет тип местности. Чем она менее устойчива, тем больше выбирается размерных элементов. Например, для глинистых и глинистых почв предпочтительны изделия типа 24-6-6. Сухие песчаные почвы не требуют глубокого фундамента, поэтому подходят конструкции меньшего размера.

Вес блока должен соответствовать его габаритам. Сравните фактический вес со стандартным весом. Если вес элемента меньше требуемого стандартами, внутри есть пустоты или бетон плохо уплотнен, такие конструкции не используют, так как имеют уменьшенный срок службы.

Особенности расчета и монтажа

Как вы сказали, подсчитать количество блоков довольно просто. Для этого нужно определить объем будущего фундамента и разделить его на объем выбранного вами блока. В результате вы получите необходимое количество дизайнов для заказа.

Вам не нужно беспокоиться о этажности дома. Силы заводского блока достаточно, чтобы построить на нем пятиэтажное здание.

Для такого сооружения гораздо более критичны почвенные условия. Здесь необходимо учитывать одну особенность блочных фундаментов — низкую прочность. В отличие от цельной полосатой основы, у блочной основы есть вертикальные и горизонтальные швы, ослабляющие ее. Поэтому перед установкой блоков ФБС по дну траншеи заливается монолитный железобетонный пояс. Он принимает на себя значительную часть подъемных сил, возникающих в промерзающем влажном грунте.

Если фундамент здания высокий (есть подвал), специалисты рекомендуют делать бронепояс через каждые два ряда блоков.

Идеальная основа для блочного фундамента — грунты, состоящие из крупного песка с глубоким водоносным горизонтом. Поскольку такие условия бывают очень редко, во всех остальных случаях необходимо усилить сетку блока. Помимо использования армированного ремня, каждый ряд блоков следует укладывать не всухую, а на цементный раствор М 150 толщиной не менее 3 см.

Подготовка основания

Для основания под блоки достаточно сделать подушку из песка. Он играет роль выравнивающего слоя, а его толщина обычно не превышает 15 см. Если строительство ведется на сухом песчанике, блоки можно класть прямо на землю.

Для зданий, построенных на проблемных грунтах, под блоки кладут железобетонные подушки фундамента (ФП) для увеличения площади опоры).

Выбор размеров блоков фундаментных для возведения основания

В настоящее время при возведении основания большой популярностью пользуется комбинированный способ укладки с применением ФБС элементов. Благодаря такой технологии уменьшается стоимость строительства, что не оказывает негативного влияния на прочность и долговечность конструкции. При выборе размеров фундаментных ФБС блоков следует учитывать, что будущее основание должно не только выдержать вес сооружений, но и равномерно распределить его по всему основанию.

Именно от расчетной нагрузки объекта на фундамент и зависит, какого размера блоки необходимо подбирать

От размеров продукции зависит прочность конструкции, технологический процесс монтажа элементов, время выполнения «нулевого цикла» и стоимость изделий. Размеры строительных блоков определяются на основании типа грунта, его несущей способности. Также необходимо учитывать толщину стен и перекрытия, вес сооружения, площадь и прочность фундамента. Чем ниже устойчивость грунта, тем габаритнее должны быть фундаментные блоки. Например, для глинистых поверхностей следует выбирать самые большие элементы, а на крупнообломочных грунтах можно устраивать основания из небольших по размеру изделий. Для создания наиболее плотной укладки рекомендуется применять продукцию разных габаритов.