Содержание

- Особенности лазерной сварки металлов

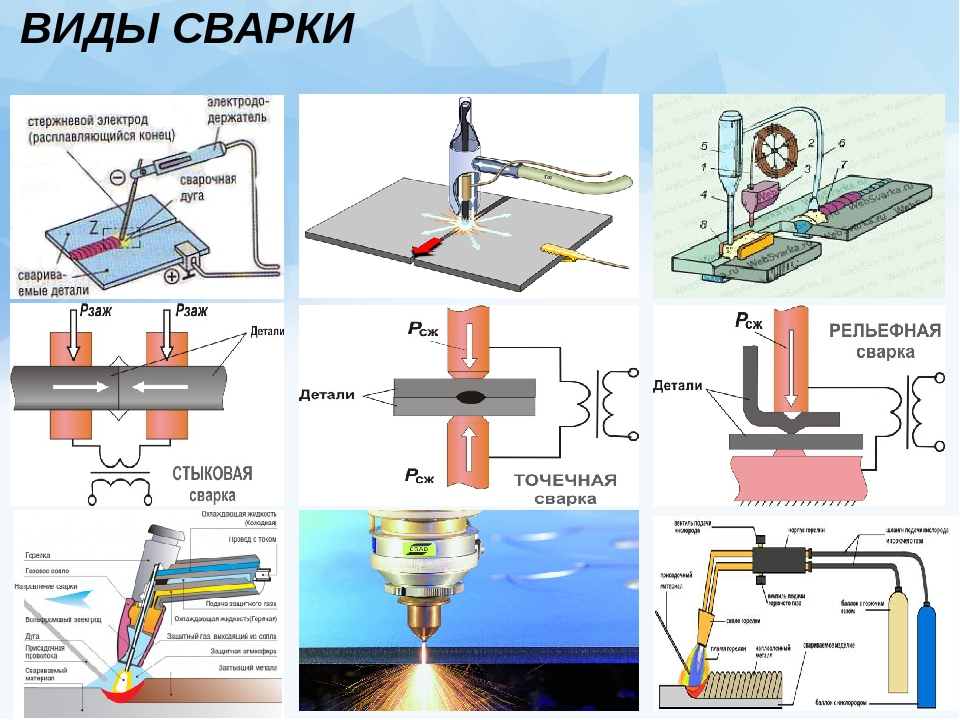

- Классификация методов лазерной сварки

- Классификация по энергетическим признакам

- Классификация по технологическим признакам

- Классификация по экономическим признакам

- Область применения лазерной сварки

- Технология лазерной сварки

- Сварка сталей

- Сварка алюминиевых и магниевых сплавов

- Сварка титана и титановых сплавов

Оборудование и установки для сварки лазером

- Твердотельные лазеры

- Газовые лазеры

- Системы транспортировки и фокусировки лазерного луча

- Система газовой защиты

- Система перемещения луча и изделия

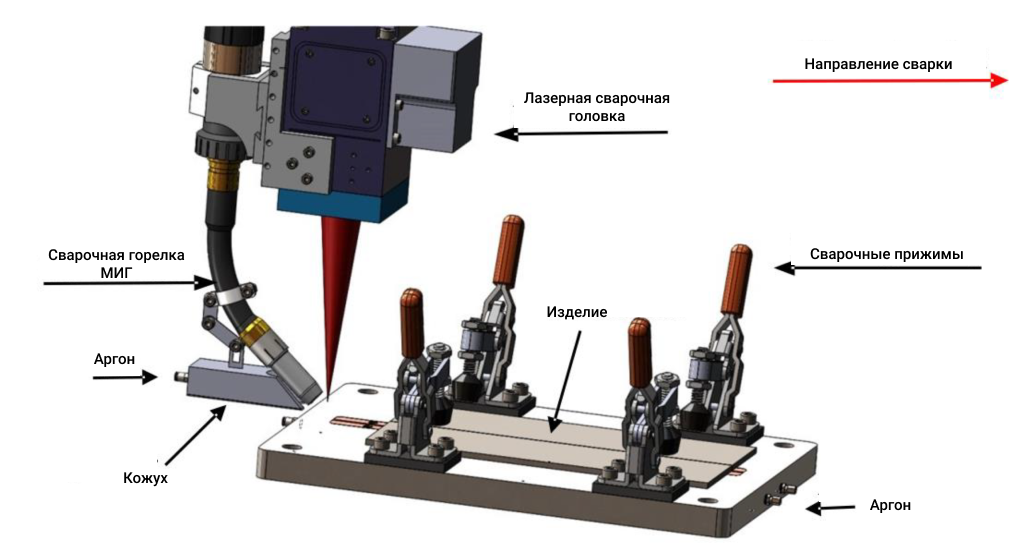

Видео: Лазерная гибридная сварка

Отличия в технологии сваривания деталей из разных металлов

Различные металлы сваривают в соответствии с различными технологическими нормами. Работа с заготовками из стали требует предварительной зачистки от загрязнений, включая ржавчину. Также изделие должно быть тщательно обезжирено и высушено.

Технология сварки металла большой толщины.

Наличие влаги в области соединения деталей может привести к повышенной гидратации и, как следствие, к снижению его прочности и долговечности.

Благодаря высокой скорости движения луча, станки лазерной сварки позволяют формировать шов без окислов. В результате становится возможным осуществлять соединение нержавеющих и титановых сплавов без флюса и инертных газов.

Эта уникальная способность делает подобные установки незаменимыми при сваривании особенно ответственных конструкций.

Развитие технологий за последние годы позволило создать компактный прибор для ручной лазерной сварки. На сегодняшний момент существует множество моделей, представленных в магазинах. Все они могут похвастаться различными параметрами и функциональностью.

Конечно, стоимость подобных установок остается достаточно высокой. Тем не менее покупка данного прибора, несомненно, быстро окупится. Особенно, если речь идет о большом объеме работ.

Сварка с аргоном

Сварка в среде аргона может осуществляться в двух видах: ручная с неплавящимся электродом и полуавтоматическая со специальной плавящейся проволокой.

Ручная TIG сварка

Это наиболее распространенный вид соединения алюминиевых деталей. Он обеспечивает надежность соединения.

Аргон, который подается в сварочную ванну, закрывает доступ атмосферному кислороду, что не позволяет образовываться оксидной пленке.

Что нужно для такого типа сварки?

- Во-первых, электроды используются неплавящиеся из вольфрама. Их диаметр зависит от толщины деталей, а также от вида стыка у заготовок.

- Во-вторых, присадочный материал — обязательное условие для получения качественного сварного шва.

- В третьих, это защитный газ, чаще всего аргон или гелий.

Какие параметры нужно учитывать перед началом сварочного процесса?

Если вы новичок в сварочном деле,то найдите таблицу, где указываются все необходимые данные по расходу газа, диаметрам электродов и присадочных прутков. Но обычно сварщик руководствуется уже полученным опытом.

Стоит знать, что зажечь электрическую дугу в аргоне довольно затруднительно. Поэтому современные аппараты имеют осциллятор, который повышает частотность тока для быстрого поджога.

- Заготовки выставляют в нужное положение, подключается масса. При этом аппарат настраивают на переменный ток!

- Дугу лучше всего зажигать в стороне на отдельной графитовой пластинке (нежелательно стучать вольфрамом по заготовке, это испортит электрод).

- Конец электрода ведут под углом наиболее приближенном к прямому (60-80 градусов). Расстояние электрода от ванны до 2 мм.

- Присадочный пруток подают постепенно к краю сварочной ванны под углом в 90 градусов к электроду. Не нужно подавать присадку непосредственно под электрод, это испортит шов.

- Горелку с электродом ведут за присадочным прутком, а не наоборот.

- Также не стоит слишком притапливать дугу или наоборот очень далеко отодвигать. Сварочная ванна (зона расплавленного металла) должна иметь овальную немного вытянутую форму.

- После завершения шва дугу гасят и возвращают горелку к сварочной ванне. Это делается для того, чтобы застывание проходило под аргоном. Подачу аргона перекрывают через 7-10 секунд после окончания сварки.

На выходе должен получиться волнообразный, немного вытянутый в направлении движения, сварочный шов. Если все сделать правильно, то соединение будет качественным.

Полуавтоматическая сварка в аргоне

Особенности полуавтоматической сварки алюминия следующие.

- Варить нужно только на переменном токе и с обратной полярностью.

- Проволока должна соответствовать материалу заготовок.

- Наконечник держателя нужен немного большего диаметра, чем сама проволока.

Алюминиевые расходники имеют большую скорость горения. Поэтому нужно быстрее вести шов (как и в случае с покрытыми электродами). Также нужно обеспечить соответствующую скорость подачи проволоки.

А что вы можете добавить к материалу этой статьи? Если у Вас имеется опыт по сварке алюминия в домашней мастерской, то поделитесь им в блоке комментариев к этой статье.

Оборудование

Автоматизация и CAM

Хотя лазерную сварку можно выполнить вручную, большинство систем автоматизированы и используют систему автоматическое производство на основе компьютерный дизайн. Лазерная сварка также может сочетаться с фрезерованием для формирования готовой детали.

Недавно RepRap проект, над которым исторически работали изготовление плавленых волокон, расширилась до разработки систем лазерной сварки с открытым исходным кодом. Такие системы полностью охарактеризованы и могут использоваться в широком диапазоне приложений при одновременном снижении обычных производственных затрат.

Лазеры

- Обычно используются два типа лазеров: твердотельные лазеры (особенно рубиновые лазеры и Nd: YAG лазеры) и газовые лазеры.

- Первый тип использует одну из нескольких твердых сред, в том числе синтетический рубин (хром в оксид алюминия ), неодим в стекле (Nd: стекло), и наиболее распространенный тип, неодим в иттрий алюминий гранат (Nd: YAG).

- В газовых лазерах используются смеси газов, такие как гелий, азот, и углекислый газ (CO2-лазер) в качестве среды.

- Однако, независимо от типа, когда среда возбуждена, она испускает фотоны и формирует лазерный луч.

Твердое состояние

Твердотельные лазеры работают на длинах волн порядка 1микрометр, намного короче, чем газовые лазеры, используемые для сварки, и, как следствие, требуют, чтобы операторы носили специальные очки или использовали специальные экраны для предотвращения повреждения сетчатки. Nd: YAG-лазеры могут работать как в импульсном, так и в непрерывном режиме, но другие типы ограничены импульсным режимом. Первоначальная и до сих пор популярная твердотельная конструкция представляет собой монокристалл в форме стержня диаметром примерно 20 мм и длиной 200 мм с плоскими отшлифованными концами. Этот стержень окружен вспышка содержащий ксенон или же криптон. Во время вспышки лазер излучает световой импульс длительностью около двух миллисекунд. Кристаллы в форме дисков становятся все популярнее в промышленности, а лампы-вспышки уступают место диодам из-за их высокого КПД. Типичная выходная мощность рубиновых лазеров составляет 10–20 Вт, в то время как выходная мощность лазера Nd: YAG составляет 0,04–6 000 Вт. Для доставки лазерного луча в зону сварки обычно используется волоконная оптика.

Газ

В газовых лазерах используются высоковольтные слаботочные источники энергии для подачи энергии, необходимой для возбуждения газовой смеси, используемой в качестве среды генерации. Эти лазеры могут работать как в непрерывном, так и в импульсном режиме, а длина волны пучка газового CO2-лазера составляет 10,6 мкм, в глубоком инфракрасном диапазоне, то есть «тепловом». Оптоволоконный кабель поглощает и разрушает эту длину волны, поэтому используется жесткая линза и система доставки зеркала. Выходная мощность газовых лазеров может быть намного выше, чем у твердотельных лазеров, достигая 25кВт.

Волокно

В волоконные лазеры, основной средой является собственно оптическое волокно. Они имеют мощность до 50 кВт и все чаще используются для роботизированной промышленной сварки.

Современные аппараты для лазерной сварки можно разделить на два типа. в традиционный типа, выход лазера перемещается по шву. Обычно это достигается с помощью робота. Во многих современных приложениях удаленный используется лазерная сварка. В этом методе лазерный луч перемещается по шву с помощью лазерный сканер, чтобы роботизированной руке больше не нужно было следить за швом. Преимущества дистанционной лазерной сварки – более высокая скорость и более высокая точность сварочного процесса.

Особенности работы с тонкостенными материалами

Сваривание деталей средних и крупных габаритов осуществляется методом плавления по всей толщине. Для этих целей применяются источники высокой концентрации. Главным нюансом при обработке тонкостенных изделий является риск прожечь лист. Во избежание такого результата необходимо контролировать такие показатели:

- мощность;

- фокусировку;

- скорость передвижения энергетического луча.

Для соединения тонкостенных заготовок установку следует выставлять на минимальный показатель мощности. Установка непрерывного типа должна обладать повышенной скоростью передвижения контактного пятна.

При импульсном режиме уменьшают продолжительность импульса и увеличивают скважность. Если плотность потока слишком большая, то прибегают к расфокусировке луча, что уменьшает полезное действие, но устраняет вероятность прожига и разбрызгивания жидкого металла

Станки для сварки лазером

Для данного вида сварочных работ применяется оборудование как мобильного, так и компактного типа, также может использоваться полноразмерное оборудование для соединения крупногабаритных деталей.

Часто в промышленных целях используют такие модели станков, как:

- ЛАТ-С — он применяется для самой лазерной сварки, а также наплавки металлов. Обладает высокой мощностью, благодаря чему можно добиться высоких показателей в плане производительности. Может быть оснащен автоматическими координатными столами, благодаря чему можно обрабатывать сложные конструкции на высокой скорости. Станок включает в себя два модуля. В первом находится источник питания и устройство для охлаждения лазера, а второй модуль — это такой подвижный каркас, где находится лазерный излучатель. Два модуля легко двигаются благодаря наличию колес в основании. Для стационарной работы со станком неподвижность обеспечивается за счет специального механического блокиратора;

- МУЛ-1 — этот станок малогабаритный, используется для лазерной сварки и наплавки металлов. Также с его помощью можно паять золото и серебро. Варить ювелирные изделия данным станком можно легко и с соблюдением высокой точности. Часто оборудование используют для ремонта и производства ювелирных изделий. Металлические части небольшого размера можно сварить без сильного нагрева, допускается даже соединение оправ для очков. Устройство удобное тем, что для работы достаточно напряжения в 220 В. В зависимости от выбранного режима, мощность прибора составляет от 1,9 до 2, 5 кВт;

- ЛАТ-400 — применяется для соединения крупногабаритных изделий. Система включает в себя мощный твердотелый лазер, устройство питания и охлаждения. Лазер обладает высокой мощностью и производительностью, благодаря чему даже сложные работы можно осуществлять на высокой скорости. Оборудование подключается за счет трехфазной сети в 380 В. При пиковой нагрузке мощность аппарата составляет порядка 13 кВт. Установка оснащена механизированной системой, которая приводится в движение за счет двигателя постоянного тока. Это позволяет легко передвигать лазерную головку в трех плоскостях.

Ручная лазерная сварка проводится с применением таких аппаратов:

- WELD-WF — портативное устройство, благодаря которому можно выполнять работы даже в труднодоступных местах. Оно включает в себя манипулятор, соединяемый с волокном. Сгенерированное лазерное излучение передается по волокну. Поскольку есть наличие обратной связи, с помощью аппарата можно получить максимально качественный шов по сравнению с оборудованием, в котором нет подобных опций. Аппарат имеет мощность всего 1,5 кВт и работает от сети в 220 В. Он подходит для разных ремонтных работ, когда выполнить демонтаж сложно или требует много времени;

- CLW120 — ручной аппарат с невысокой мощностью, который отлично подходит для работ, требующих ювелирной точности, а также точечной лазерной сварки. Кроме этого, с его помощью можно соединять цветные и черные металлы, нержавеющую сталь или же титановые сплавы. Мощность оборудования — 10 кВт, требования к сети — 220 В.

Почти все перечисленные аппараты оснащены бинокуляром, который защищает зрение от негативного воздействия лазерного луча и вместе с тем помогает в несколько раз увеличить объект обработки, чтобы работа была выполнена качественно и точно.

https://youtube.com/watch?v=5y16U1ezbs8

Лазерный источник

В настоящий момент многие производители источников производят генераторы излучения, способные применяться в сварке, но тем не менее не все они хороши.

Наша компания предлагает установки с источниками трех производителей:

- IPG

- JPT

- RECI

IPG

Самые достойные источники, с точки зрения качества выходного луча, его стабильности и коэффициента преобразования электрической энергии в энергию лазерного луча на текущий момент являются источники IPG. Они позволяют проводить сварку даже разнородных материалов, таких латунь, медь и алюминий. Также источники этого производителя, имеют двойную защиту от обратного излучения, что гарантирует стабильную работу при попадании отраженного луча в волокно или даже в диодную сборку.

И наконец, это источники производства РФ.

Данные источники могут применяться практически без ограничений в материале: медь, латунь, титан, алюминий и все виды сталей.

Источники JPT

Имеют схожие характеристики с источниками IPG, но несколько проигрывают им по эффективности преобразования электрической энергии в энергию лазерного луча. Они также оснащены полноценной защитой от обратного излучения. Идеально подходят для сварки алюминия и его сплавов. Но имеют более демократичную стоимость.

Источники RECI

Являются самыми простыми по характеристикам и отлично подходят для сварки углеродистой, нержавеющей стали и алюминия (в некоторых случаях).

Данные источники не имеют защиты от обратного излучения. Установки, на основе данных источников, рекомендуются для предприятий, занимающимися изготовлением конструкций из металла, и производством мебели из нержавеющей стали.

Все вышеуказанные источники имеют жидкостное охлаждение, что гарантирует долгую и безаварийную эксплуатацию.

Источниками других производителей мы не комплектуем наши сварочные установки, ввиду большого количества нареканий на качество лазерного пучка и низкого качества сборки.

Технология

Физические характеристики

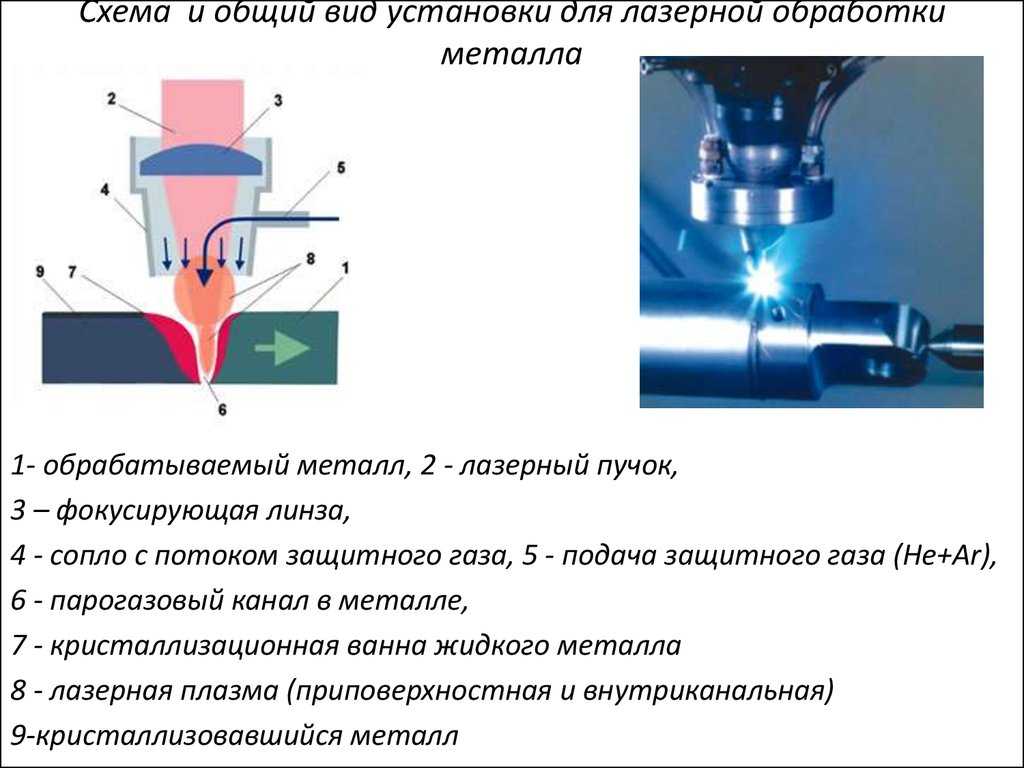

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

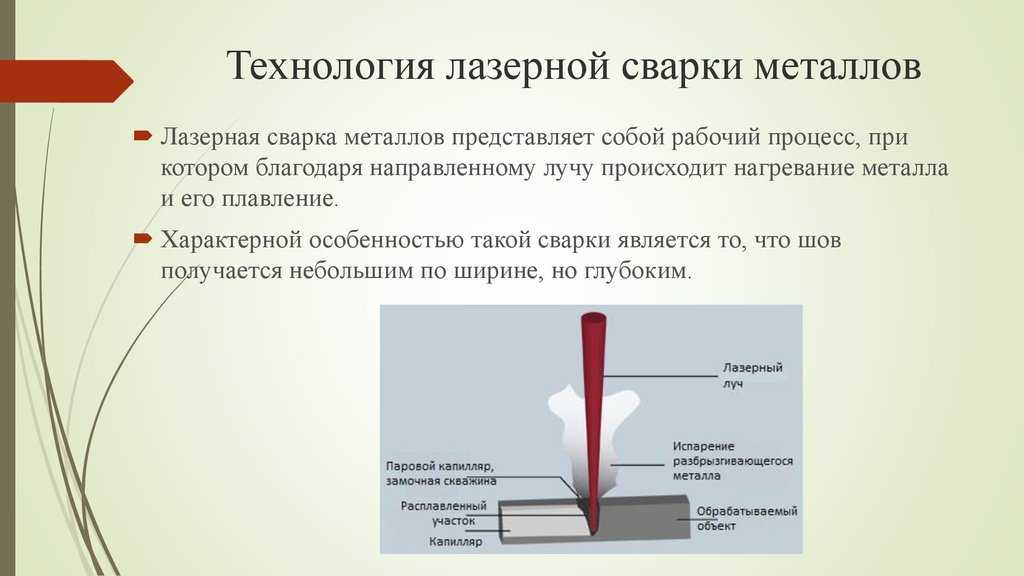

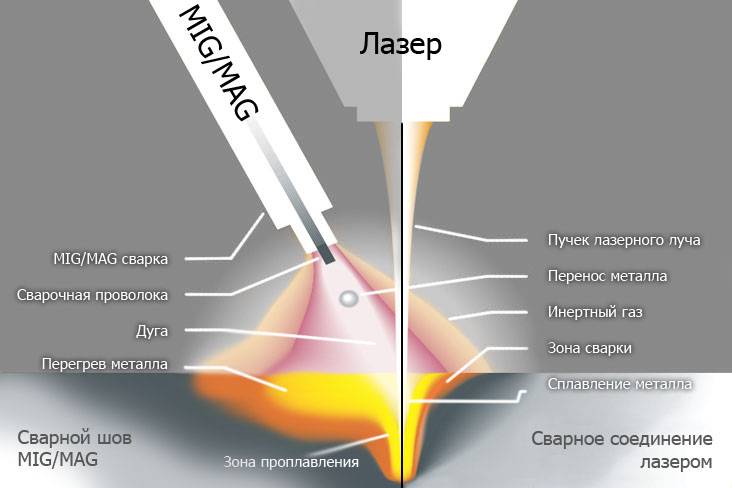

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

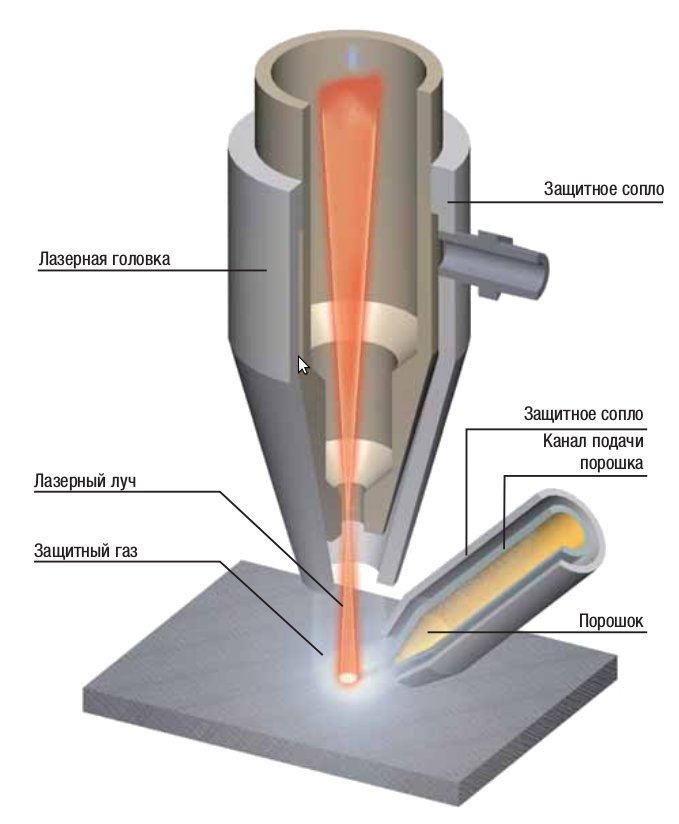

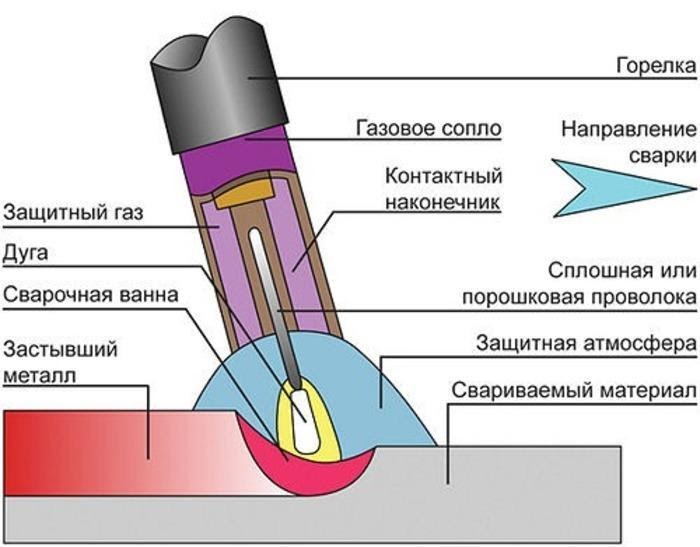

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Условия и методы проведения процесса

Высокая концентрация луча достигается за счет ряда отражений от зеркал, которые имеют полусферическую форму. При достижении критического показателя, пучок преодолевает центральную зону первого зеркала и проникает через призмы непосредственно в рабочий участок.

Лазерная резка и сварка металлов производятся при различной локализации заготовок. Глубина плавления корректируется в широком спектре, начиная от поверхностной, заканчивая сквозной. Обработка проводится постоянным либо прерывистым лучом. КПД лазерной технологии небольшой и требует высокой квалификации от рабочего.

Процесс делится на несколько разновидностей:

- Стыковая. Применяется без присадок и порошков, но для обработки требуется защитная среда.

- Внахлест. Соединяемые кромки устанавливаются одна поверх другой. Необходимо обеспечить надежное закрепление заготовок.

Существуют компактные модели для бытового использования, которые позволяют сваривать металлические изделия своими руками.

Область применения

Наибольшая эффективность сварки наблюдается у изделий с толщиной до 10 мм. Метод не получил широкого распространения по экономическим причинам, поскольку стоимость установки и дополнительного оборудования находится на высоком уровне.

Такая обработка используется в тех случаях, когда другие виды сварки применить невозможно и требуется точное сохранение конструкции детали после всех манипуляций. Концентрированное воздействие энергетическим лучом гарантирует минимальное изменение свойств и геометрии изделия. Это отличное решение для соединения сложно свариваемых металлов , при этом присадки, вакуумные камеры и другие дополнительные элементы не нужны.

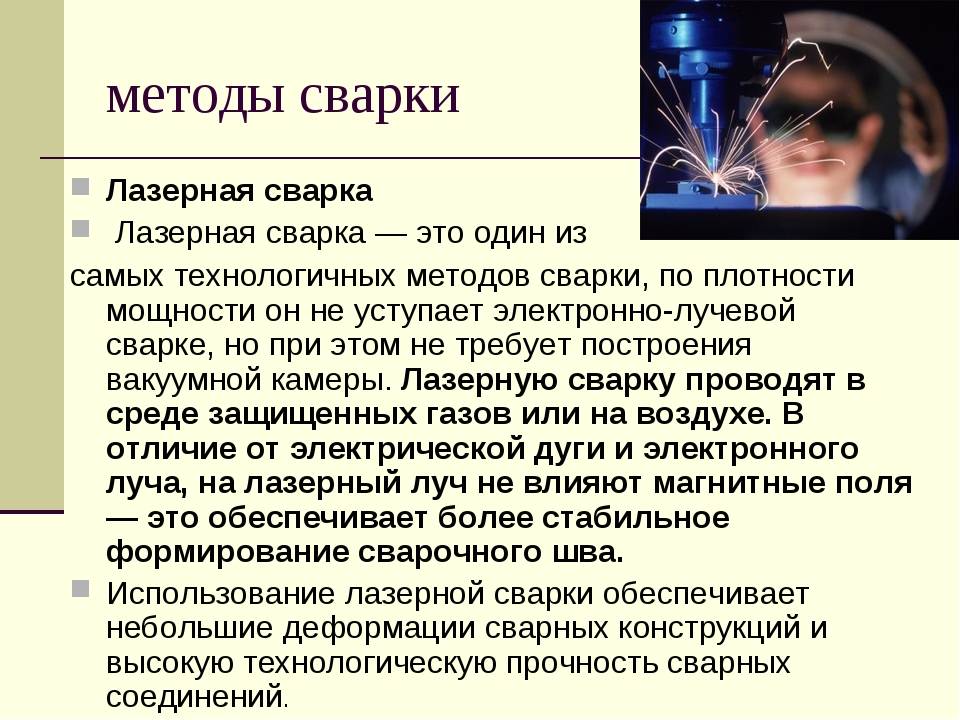

Лазерная сварка

частично отражаетсянеобходимую для автоматического управлеТехнология лазерной сварки

- Когерентностью: В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- Монохроматичностью: Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- Направленностью: При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

1.2 Условия и способы лазерной сварки

- Стыковой метод. Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

- Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

1.3 Виды лазеровсварка алюминиевых сплавов

Газовый

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

качестве него применяется гелий1.4 Особенности сварки тонкостенных изделий1.5 Автоматизация лазерной сварки и виды станковМодели станков для лазерной сварки

- Квант-15 лазерная сварка. Прибор является самым дорогостоящим и многофункциональным. Его применяют в шовной и точечной сварочной технологии, для соединения различных металлов и сплавов с глубиной проплавления до 2-3 мм. Также используется при разрезании инструментальных, конструктивных, высоколегированных сплавов.

- ЛАТ-С. Эта установка применяется для проведения лазерной сварки и наплавки металлов. Имеет высокую мощность и производительность. Оборудование может быть укомплектовано координатными столами, именно за счет этого можно производить обработку сложных изделий.

- МУЛ-1. Это малогабаритное оборудование, которое применяется для лазерной сварки и наплавки металлов. При помощи него может производиться пайка изделий из серебра и золота. Применение лазерной сварки в ювелирном деле позволяет легкое сваривание с соблюдением высокой точности. Допускается даже соединение оправ пластиковых очков.

Возможные дефекты шва

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

1) Лазерная сварка обладает следующими преимуществами: возможность очень точной дозировки энергии, поэтому удается обеспечить получение качественных соединений при изготовлении очень мелких деталей. Для мощных газовых лазеров преимуществом является получение большой глубины проплавления при малой ширине шва. Это позволяет уменьшить зону термического влияния, сократить сварочные деформации и напряжения. Лазер может быть расположен на достаточно большом удалении от места сварки, что в ряде случаев дает существенный экономический эффект. Легкость управления лазерным лучом с помощью зеркал и волоконной оптики позволяет осуществлять сварку в труднодоступных, иногда не находящихся в пределах прямой видимости местах.Производится в атмосферных условиях, без создания вакуума. К недостаткам лазерной сварки относятся: высокая сложность и стоимость оборудования, низкий КПД лазеров.

2) Технологические особенности процесса лазерной сварки

Преимущества сварки лазером

У лазерной сварки есть ряд неоспоримых преимуществ, которые выделяют ее на фоне других способов соединения путем плавления:

- сварка путем воздействия лучом энергии на кромки металла позволяет получать очень узкий, но высокий шов, по сравнению с результатами от полуавтомата или аргоновой сварки;

- метод обеспечивает глубокий провар, но не оставляет наплывов с обратной стороны;

- узкое воздействие света не позволяет перегреваться всей поверхности изделия, что сохраняет целостность его форм и ровность линий;

- работа ведется на повышенных скоростях и улучшает весь производственный процесс;

- благодаря лазеру можно соединять такие тонкие элементы, которые неподвластны аргоновой сварке;

- безопасность при ведении работ за счет отсутствия широкой зоны распространения тепла (возможность вести некоторые операции по сварке даже без защитных перчаток);

- легкая обучаемость методу сваривания.

Как показано на некоторых видео, работу лазерной сваркой можно проводить за столом. Поскольку головка аппарата находится на кронштейне, то в большинстве случаев обе руки сварщика свободны, что позволяет удобнее удерживать и направлять изделие. Там, где применяется ручная сварка, рукоятка устройства довольно тонкая, что не перегружает руку рабочего.

Заключение:

Лазерная сварка — впечатляющая технология, которая может предоставить многочисленные преимущества производителям, ищущим способы повышения эффективности и снижения затрат при соединении двух металлических компонентов вместе. Хотя с этим процессом связаны некоторые недостатки, такие как высокая стоимость и трудности с контролем уровня нагрева во время работы, эти проблемы обычно можно преодолеть, тщательно изучив различные модели, доступные сегодня на рынке, прежде чем инвестировать в одну из них для нужд вашего бизнеса. В конечном счете, если вы ищете надежный способ быстрого и точного соединения металлов, то лазерная сварка может оказаться именно тем, что вы искали!