Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.

Размер помещения

Размер же помещения под производства может варьироваться исходя из того, какое именно оборудование будет установлено для дальнейшего производства, от его комплектности и правил безопасности при использовании.

Также на размер будет влиять объём производственной мощности. Так, например, при выработке 150 – 200 килограммов евродров в час, понадобится помещение размеров от 100 до 150 квадратных метров, к которым нужно будет прибавить порядка 50 квадратов, отведённых под зону хранения сырья и произведённой продукции. Соответственно, при увеличении мощностей, размер помещения и склада также потребуется увеличить пропорционально.

Преимущества и недостатки брикетов из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Замена угля и дров на брикеты из опилок, позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выбросу вредных веществ, «евродрова» в этом отношении полностью безопасны

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Вопрос-ответ

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

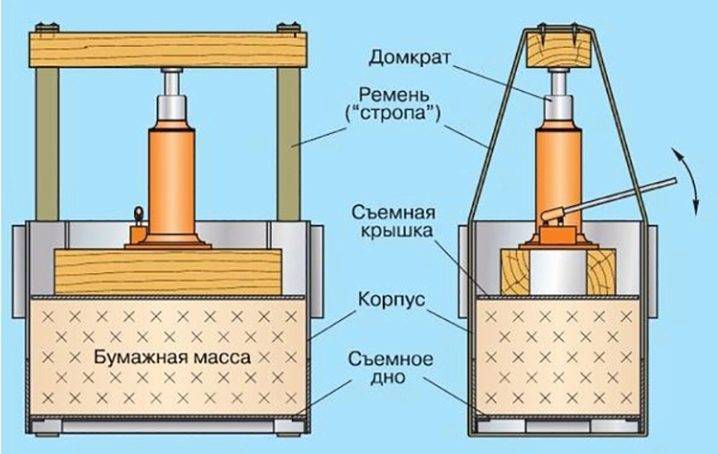

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Технология производства

Чтобы сделать своими руками брикеты из опилок, потребуются сами опилки и глина. Их смешивают в соотношении 10:1 с добавлением воды, чтобы раствор получился формообразующим

Важно равномерно распределить глину по всему объему опилок, так как она будет выступать в качестве связующего элемента

Смешивать топливный материал можно вручную или использовать в качестве вспомогательного инструмента строительный миксер. Единственное препятствие — миксера на даче может и не оказаться.

Для формовки брикетов используют различные приспособления — ящики, старые кастрюли, любые прочные емкости. Но лучше ящик, потому что брикеты получатся традиционной формы с прямоугольным сечением. Это упростит их хранение, поскольку складировать изделия одинаковых размеров и формы удобнее

Хотя для собственных нужд это не так важно. Формовку топлива надо будет проводить, прессуя готовый раствор

И последний этап в процессе производства брикетов из опилок своими руками — это сушка. Самый простой вариант — сушить на воздухе, и хорошо, если будет солнечная погода. Тогда процесс пройдет быстрее.

Станок для изготовления брикетов

Если вы решили использовать брикеты в качестве основного сырья для отопления дачи зимой, вам потребуется заводской станок. Ведь с ним производительность работ увеличится в несколько раз. В настоящее время такие станки изготовляются повсеместно, так что в этом плане проблем нет. Конечно, стоимость каждой модели отличается от аналогичных, что зависит от размеров выпускаемых брикетов, а, значит, от количества расходуемых на производство станка материалов. А это в основном металлический профиль разной категории.

Подобный станок будет неплохим подспорьем, если грамотно организовать небольшое производство брикетов и наладить их реализацию дачникам. Доход не самый большой, но все-таки доход. К тому же организованный в домашних условиях малый бизнес практически не требует затрат. Единственный расход — это первоначальное вложение на приобретение пресс-станка. Остальные расходы — это ваше свободное время и труд. Конечно, небольшое помещение вам потребуется обязательно. Если погода ясная, то и без помещения можно будет обойтись, хотя небольшой навес рекомендуем установить.

Самое важное, что для производства брикетов из опилок своими руками не нужно искать сухое сырье. Влажность — это плюс подобной технологии

И последнее. Как и любое производственное оборудование, пресс периодически придется чистить и ремонтировать. Но и здесь все можно делать своими руками. Станок этот несложный, так что в его конструкции разберетесь без проблем. А поскольку больших усилий в работе с ним прилагать не надо, то и работать станок будет практически вечно.

Самодельный или покупной

Покупка пресса оправдана в тех случаях, когда планируется наладка производства. Приобретать оборудование для изготовления брикетов, которые впоследствии будут использоваться только в хозяйственных нуждах, нет необходимости. К тому же стоимость агрегатов высокая, не всем по карману. Да и монтаж предусматривает наличие отдельного помещения.

Согласно технологическому процессу сырьё перед обработкой нуждается в подготовке, а значит, потребуется сушилка и устройство для измельчения. К тому же готовые брикеты после изготовления нужно хранить в сухом помещении, которого просто может не оказаться.

Кустарное производство не выдаст качественный продукт, брикеты будут иметь недостаточную плотность, а это снижает показатель удельной теплоты сгорания. Взвесив все факторы, можно резюмировать, что приобретать дорогостоящее оборудование нет смысла.

Если в доме установлен котёл под твёрдое топливо, соорудить пресс можно своими руками. Для этого потребуются доступные материалы, а также ознакомление со схемами конструкции, чтобы выбрать подходящий вариант.

Преимущества использования готовых прессов в производственных целях:

- простое устройство оборудования;

- возможность осуществлять замену изношенных узлов;

- выбор моделей разных мощностей и производительности;

- технологический процесс не требует особых знаний и навыков;

- обустроить цех можно в небольшом помещении.

Принимая решение о запуске производства, стоит учесть важные факторы:

- вид сырья, его доступность;

- примерный объём переработки за определённый промежуток времени;

- необходимые площади;

- схему реализации готовой продукции.

Для масштабного производства рекомендуется приобретать автоматическое и полуавтоматическое оборудование. Агрегаты отличаются высоким КПД и износостойкостью рабочих узлов.

Поставить на поток изготовление наполнителей для лотков животных можно с помощью использования грануляторов. Диаметр выпускаемой продукции как раз соответствует стандартам, да и большой плотности не требуется.

Производство топливных брикетов из опилок в домашних условиях

- 1 Технология производства

- 2 Изготовление своими руками

В последнее время активно набирают популярность топливные брикеты, альтернативный вид твердого топлива для печей, каминов и котлов. Обусловлен взрывной рост популярности качеством этого топлива, его большой теплоотдачей и длительным временем горения. В качестве сырья для топливных брикетов используют отходы сельхозпроизводства, древесину и другие натуральные материалы. Интересно, что топливные брикеты из опилок по теплоотдаче гораздо лучше, чем полноценные дрова этой же породы дерева.

Весьма популярны евродрова созданные из древесины: опилок, стружки, щепы, древесной пыли, коры, веток и даже листьев деревьев. В этой статье мы поговорим о них более подробно, изучим технологию их производства, расскажем, как сделать из древесины топливные брикеты в домашних условиях.

Брикеты топлива промышленного производства из опилок

Технология производства

В качестве сырья для производства топливных брикетов могут быть использованы:

- различные виды древесины;

- семечки и их шелуха, греча, рис;

- солома или камыш;

- скорлупа орехов;

- торф;

- уголь;

- навоз или помет.

В зависимости от качественных характеристик этих материалов, брикеты топлива имеют различные показатели теплотворности, времени горения и температуры. Самыми жаркими считаются топливные брикеты из лузги подсолнечника, оптимальными в соотношении цена-качество являются древесные топливные брикеты.

Древесные брикеты топлива

Для создания евродров из древесины используются отходы деревообрабатывающих предприятий. Состоит топливный брикет из опилок, стружки, коры дерева, измельченных, высушенных и спрессованных между собой. Многие небольшие предприятия выкупают древесные отходы у фабрик, обрабатывают и создают на их основе альтернативное топливо.

Стоит сразу отметить, что высококачественная продукция получается исключительно на профессиональном оборудовании. Однако получить приемлемое для частного использования качество можно, сделав топливные брикеты из опилок своими руками.

Промышленное производство топливных брикетов из древесных опилок и кустарное значительно отличаются:

- На профессиональных линиях используются экструдеры — прессовальные машины с температурной обработкой. Высокая температура позволяет избавиться от лишней влаги в сырье, а также в некоторых случаях помогает создать защитную оболочку на брикете. Оболочка получается вследствие оплавления внешнего слоя топливного брикета под воздействием высочайшей температуры в пресс-машине. После такой обработки брикетам в принципе не нужна сушка.

- Мощность прессовальных машин заводской линии в разы больше, поэтому брикетирование проводится под гораздо большим давлением. Чем выше мощность прессовального агрегата, тем дороже он стоит. Мощные прессы позволяют сделать высокую плотность, что увеличивает теплотворные характеристики брикета.

- Подготовка сырья для создания топлива более тщательная. Чем меньше фракция приходит на формовочный аппарат, тем лучше, получаются более крепкие изделия. Чтобы получить мелкую фракцию, промышленники прогоняют древесину через дробилки и измельчители. Затем производится сушка опилок и только потом они отправляются в пресс.

Промышленное производство альтернативного топлива

- Поскольку древесина в заводских условиях подготовлена лучше, а пресс имеет высокую мощность, формовка и фиксация брикетов топлива проходит без проблем. Главным клеевым веществом здесь выступает лигнин, который содержится в самой древесине. Добиться выделения лигнина в домашних условиях крайне проблематично, это позволяет сделать лишь профессиональное оборудование. Таким образом состав брикета из опилок получается однородным, без добавления других веществ.

- Сделанный на заводе брикет имеет меньшие показатели влажности, к тому же он упаковывается в герметичный мешок для безопасного хранения.

При гаражном производстве мастера стремятся максимально упростить процесс. Создавая топливные брикеты своими руками, главное наладить качественное прессование сырья и последующую сушку изделий. Получаются низкокачественные евродрова, которые по своим характеристиками не сильно превосходят обычные поленья.

Упаковка древесных брикетов марки РУФ

Важный момент производства топливных брикетов заключается в возможности выделения из древесины лигнина. В домашних условиях это сделать не получается, поэтому приходится применять дополнительные компоненты. Чтобы сделать свой брикет из опилок, следует добавить клеевой массы, которая может создаваться из:

- обычной глины;

- натуральных обойных клеев на основе крахмала различных марок;

- размоченной бумаги или картона.

Производство топливных брикетов

В домашних условиях изготовление брикетов из опилок осуществляется по таким же технологиям, как и в условиях производственного предприятия, поэтому прежде чем приступать к созданию самодельного оборудования для решения такой задачи, необходимо вникнуть во все технологические нюансы производства данного топлива.

Технологическая схема производства топливных брикетов в промышленных условиях

Процесс производства брикетов для отопления начинается с измельчения исходного сырья, в качестве которого, как уже говорилось выше, могут быть использованы древесные опилки, стружка, а также отходы переработки сельскохозяйственных культур: шелуха пшеницы, гречихи, риса и подсолнечная лузга. После измельчения сырье для топливных брикетов тщательно просушивается до уровня влажности, составляющей порядка 10 %.

Формирование из исходного сырья плотного брикета может быть осуществлено по одной из двух технологических схем. Для реализации каждой из них требуется соответствующее оборудование, а именно:

- пресс брикетировочный;

- пресс-экструдер.

Гидравлический пресс для изготовления топливных брикетов без использования связывающих веществ

Технология изготовления брикетов для отопления как в первом, так и во втором случае подразумевает оказание значительного давления на исходное сырье, в результате чего из древесины начинает выделяться лигнин – природный компонент, выступающий в роли связующего вещества. Таким образом, для изготовления брикетов можно не использовать дополнительные клеевые составы, что позволяет сохранить экологическую чистоту топлива.

Для производства евродров по первой технологической схеме используется механический или гидравлический пресс для брикетов, способный формировать усилие до 500 Бар. В результате такого силового воздействия происходит самопроизвольный разогрев используемого сырья и формирование из него плотного бруска прямоугольной формы.

Экструзионная схема изготовления топливных брикетов предполагает использование шнекового пресса, который способен оказывать на используемое сырье давление, значение которого доходит до 800–1000 Бар.

Схема работы пресса-экструдера

При реализации данной технологии производства евродров сырье загружают в приемный бункер, которым оснащен шнековый брикетировщик. Далее захваченное шнеком сырье проталкивается в зауженный канал пресса, где и происходит уплотнение материала под высоким давлением. При сдавливании в зауженной части рабочей камеры шнекового пресса для опилок происходит самопроизвольный разогрев сырья, в результате чего готовый брикет формируется при одновременном воздействии высокого давления и значительной температуры. Готовый брикет при его прессовании на шнековом оборудовании имеет вид шестигранного бруска, порезанного на отрезки требуемой длины.

Вот так брикеты выдавливаются шнеком

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.