Особенности материала

Производители дубового паркета предъявляют строгие требования к условиям заготовки и хранению древесины.

- Лес высокого качества, должен быть выдержан не менее 6 месяцев.

- Каждое дерево должно быть распилено по индивидуальной схеме.

- Древесина, в течение полугодичного хранения, должна пройти процесс натуральной сушки на специальных площадках под строгим контролем специалистов.

- Древесина, поступившая на завод, выпаривается в сушильной камере.

- Материал должен быть подвергнут вторичной сушке, которая завершает процесс подготовки сырья, окончательно стабилизируя древесину.

Все требования предъявляемы сырью, из которого изготавливается дубовый паркет, наделяют его устойчивостью к перепадам температуры и влажности, гарантируют прочность и долговечность, и увеличивают показатель износостойкости.

Готовый материал проходит этап селекционной сортировки и упаковки в полиэтилен или картон, которая позволяет обеспечить сохранение линейных размеров древесины при транспортировке.

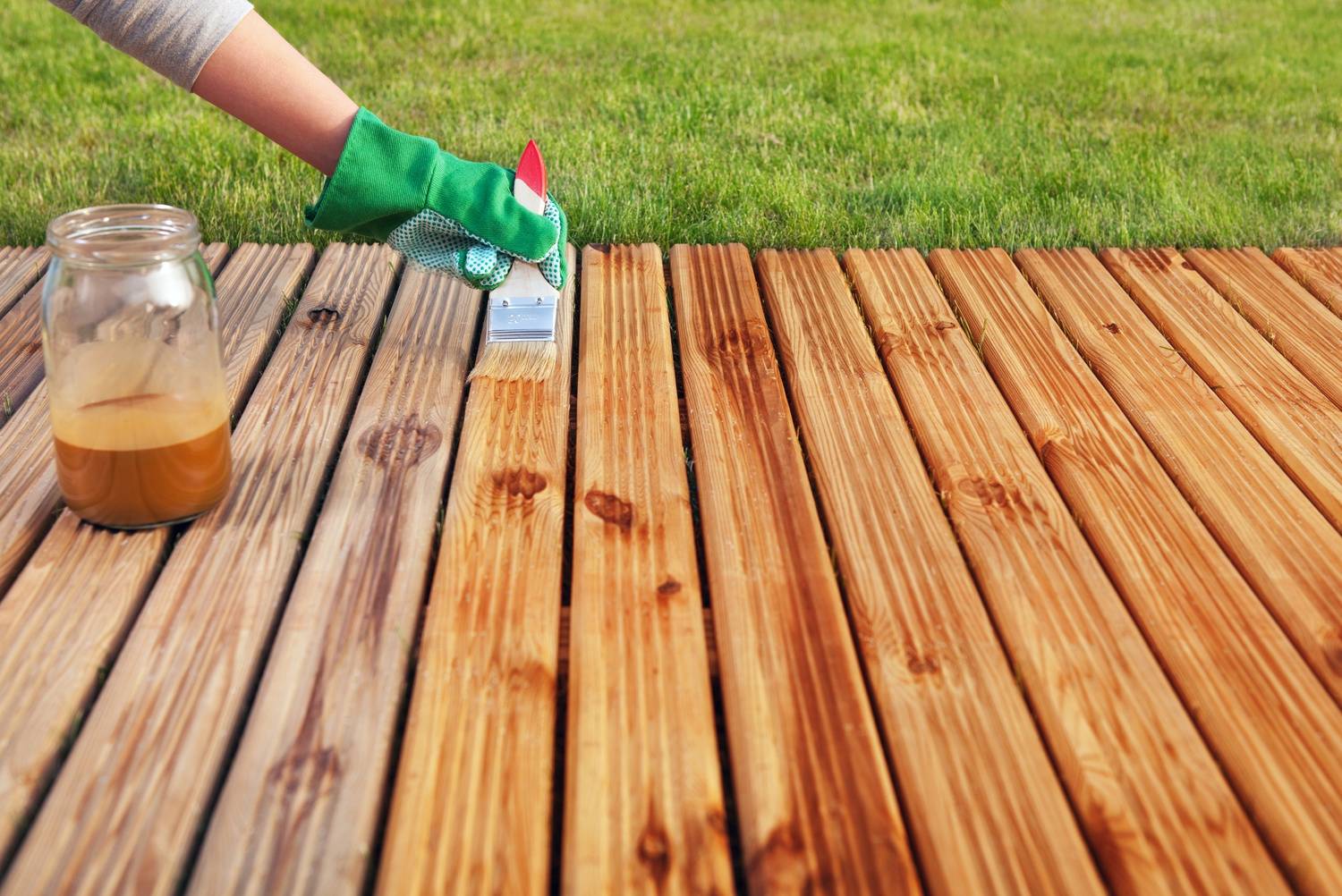

Масляные пропитки

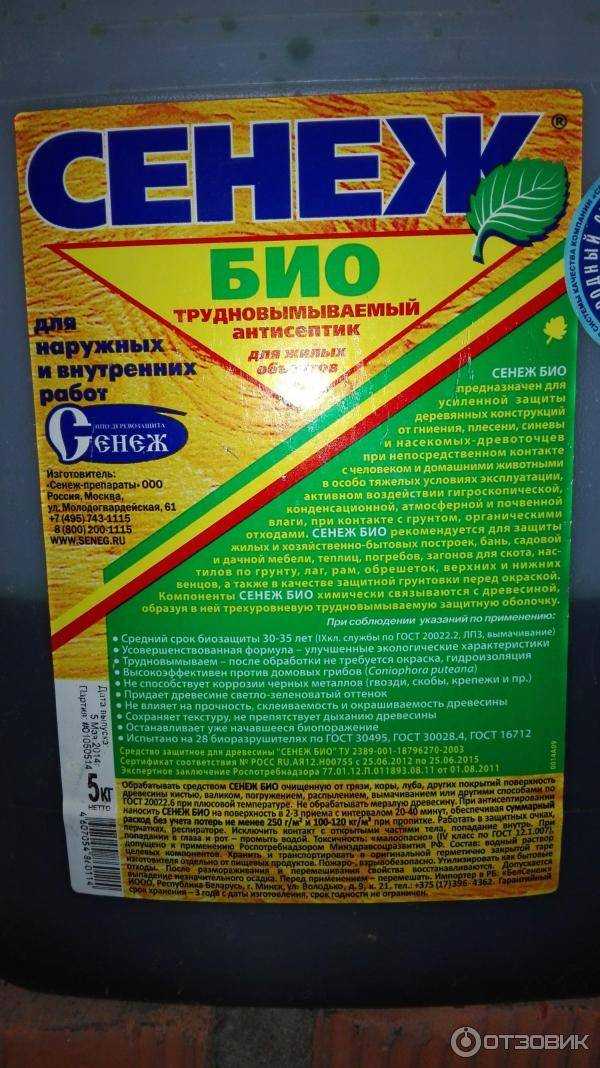

Стойкость древесины против гниения

Стойкость древесины против гниения зависит от ее породы и строения.

По стойкости против гниения породы древесину разделяют на четыре класса:

- I — стойкие: сосна, ясень, ядро дуба и лиственницы;

- II — среднестойкие: ель, пихта, заболонь кедра и лиственницы, ядро бука;

- III — малостойкие: заболонь березы, бука, rраба, дуба и клена, ядро вяза;

- IV — нестойкие: ольха, осина, заблонь липы, ядро березы.

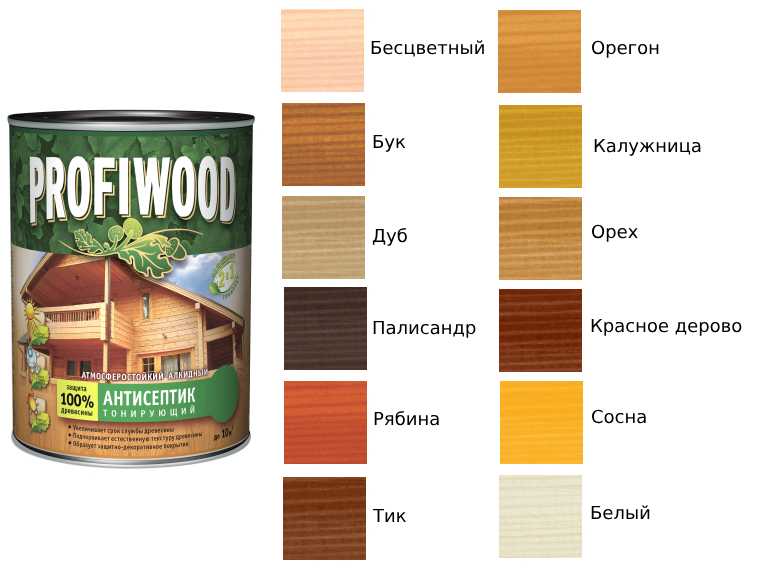

По пропитываемости антисептиками (веществами, предохраняющими древесину от гниения) породы и зоны древесины подразделяют на три группы:

- 1 — легкопропитываемые (заболонь березы, бука и сосны);

- 2 — умеренно пропитываемые (кедр, ольха, осина, заболонь граба, дуба, клена, липы и лиственницы европейской, ядро сосны);

- 3 — труднопропитываемые (ель, лиственница сибирская, пихта, ядро березы, бука, вяза, дуба, лиственницы европейской и ясеня).

Это тот минимум, который необходимо знать о древесине перед тем, как начать пропитку древесины в автоклаве. Для получения корректных результатов необходимо производить загрузку древесины в автоклав (одной породы, одного сечения, одинаковой влажностью – это идеальный и самый правильный вариант).

Автоклав — это герметичный сосуд, в котором под давлением жидкости 10-12 кгс/см2 происходит процесс пропитки.

Процесс пропитки производится в соответствии с ГОСТ 20022.6 – 93 по способу полного поглощения «вакуум-давление-вакуум».

Показателями качества пропитки — биостойкости древесины, глубина проникновения и поглощения пропиточной жидкости. Достижение определенных показателей стойкости древесины обеспечивается необходимой величиной поглощения (в пересчете на сухое вещество или концентрат) и глубиной пропитки.

Технология обработки древесины антисептиком под давлением — является самой перспективной и качественной в области обработки и защиты древесины.

Пропитка защитит древесину от грибков, плесени, гниения и насекомых в более тяжелых условиях эксплуатации.

Существуют разные технологии пропитки (импрегнации) древесины. Вот две наиболее популярные:

Вакуум — атмосферное давление (Vac-Vac, Double Vacuum). Проникновение средства в дерево до нескольких сантиметров.

Применение способа пропитки вакуум — атмосферное давление-вакуум позволяет сократить время обработки. Для этого способа необходимо специальное оборудование — автоклав, герметичный цилиндр, в котором можно создавать вакуум или давление. После загрузки в автоклав материала создают вакуум (0,075-0,09 МПа) в течение 10-15 мин, затем в автоклав, не прерывая вакуумирования, подают антисептик, после чего делают давление в автоклаве равным атмосферному и древесину выдерживают в растворе 5-30 мин. В результате перепада давлений раствор проникает в древесину. После пропитки в автоклаве создают осушающий вакуум в течение 10-15 мин. Глубина пропитки такая же, как при способе горяче-холодных ванн до 10 мм, но время пропитки сокращается до 1 часа.

Вакуум — давление — вакуум (Vacuum Pressure). Используется для наиболее глубокого проникновение антисептического состава в древесину.

Глубину пропитки можно несколько увеличить, используя метод вакуум — давление — вакуум. Этот способ позволяет ввести в древесину наибольшее возможное количество антисептика на наибольшую глубину. Его часто используют и для пропитки древесины огнезащитными составами (антипиренами). Древесину помещают в автоклав и создают вакуум (0,07-0,085 МПа) на 15-60 мин. Затем подают пропиточный раствор и создают давление 0,8-1,4 МПа. Выдерживают материал под давлением либо до полной пропитки, либо до пропитки на требуемую глубину. После пропитки создают вакуум (0,07-0,085 МПа) на 40 мин для подсушивания материала.

Качество пропитки определяют взятием проб и вычислением величины поглощения защитного вещества и глубины пропитки по окрашиванию древесины самим веществом или индикатором на него.

- Секрет «СЕНЕЖ»: не препятствовать, а сотрудничать

- Защита древесины при производстве оцилиндрованного бревна и профилированного бруса естественной влажности

Технические характеристики ствольного материала дуба

Деревья дуба произрастают во многих регионах, достигая высоты 30-40 м при продолжительности жизни 300-400 лет. В особо благоприятных условиях отдельные экземпляры превышают высоту 50 м, продолжая свое развитие на протяжении 1500 лет.

Фото дерева дуба

- Плотность (удельный вес) составляет 570-690 кг/м3 для практически сухой древесины. Усредненное значение в воздушно-сухом состоянии достигает 700 кг/м3. Высокая плотность позволяет классифицировать древесину дуба как среднюю или тяжелую.

- Объемный вес (учитывает обводненность и наличие неоднородностей в структуре дерева) составляет 700-800 кг/м3 (при влажности 10-15 %) и может превышать 1000 кг/м3 в свежесрубленном состоянии.

- Предел прочности – 55,9 МПа (при сжатии вдоль волокон) и 87,3 МПа (при статическом изгибе).

- Модуль упругости – 12,2 ГПа. Это наиболее высокое значение среди древесины доступной ценовой категории. Большим значением обладает только редкая сибирская лиственница.

- Естественная влажность – 60 %. Из-за высокой природной плотности самой древесины, пиломатериал дуба отличается повышенной массой в невысушенном состоянии. После сушки производить работы с деревом, в том числе транспортировку, значительно легче.

- Химический состав – в неорганическую часть древесины, остающейся в виде золы после сжигания, входят щелочные и щелочноземельные элементы. В составе основной органической части материала содержатся целлюлоза – 23-50 %; дубильные вещества – 2-10 %; смолы – 0,3-0,6 %; гемицеллюлоза – 17-30 %; лигнин – 17-30 %.

- Твердость. Различают несколько видов данного параметра. Торцевая твердость дуба составляет 57,3 Н/мм2, радиальная – 48,2 Н/мм2, а тангенциальная – 52,8 Н/мм2.

- Цвет дуба лежит в широкой гамме – от практически белого до черного (мореный дуб). Красные оттенки отсутствуют, а наиболее распространены серые, золотистые и коричневые цвета.

- Текстура – отчасти пористая, имеет радиально расположенные лучи. Дубовая текстура принята за эталон и имитируется в большом количестве декоративных покрытий.

Параметры пиломатериала дуба и других лиственных деревьев стандартизированы в общем документе ГОСТ 9462-88.

В нем установлены допустимые значения длины и толщины бревен, количество сучков, дефектов и других браковочных показателей. Использование ГОСТа позволяет усреднить поставки материала разных производителей и регионов.

Эксплуатационные параметры древесины дуба:

- температура воспламенения – 230 ºС (при наличии источника открытого огня), самовоспламенения – 370 ºС (при беспламенном нагреве);

- теплопроводность (вдоль/поперек волокон) – 400/200 мВт(м·К);

- удельная теплота сгорания (низшая, используемая на практике) – 3240 ккал/л;

- гигроскопичность – низкая;

- зольность – 0,35 % (при сжигании стволовой массы).

Пропитывающие средства на основе масла и воска

Данные типы пропиток относятся к экологичным и не имеют в составе токсичных и вредных компонентов.

Среди достоинств применения таких составов можно отметить:

- Поверхности приобретают антистатические особенности. Подразумевается значительное понижение уровня статического электричества за счет образования на поверхности соответствующего покрытия. Происходит это в связи с тем, что такие составы при процессе обработки поляризуются.

- Пропитывающие средства обладают высокой степенью теплоемкости, за счет чего на поверхностях образуется «теплое» покрытие. А это в свою очередь приводит к тому, что в осенне – зимний период в таких помещениях значительно теплее.

- Масляно – восковые пропитки глубоко проникают в структуру основания за счет относительно небольшого уровня летучести компонентов. За счет этого основание становится менее пористым, но более прочным и плотным.

- За счет того, что в таком типе средств присутствует воск их можно использовать для маскирования маленьких дефектов на поверхностях.

- Поверхности становятся влагоустойчивыми и не боятся контакта с водой и влагой (это говорит лишь о том, что их можно регулярно мыть, но не стоит экспериментировать и подвергать основания постоянному и ненужному взаимодействию с водой).

- Такой тип пропитывающих средств идеально подходит для обработки поверхностей внутри помещений, при чем они хорошо взаимодействуют с разными породами дерева (особенно дубовыми, ясеневыми и лиственными).

Общий обзор древесины дуба

Известный поэт А. С. Пушкин не зря назвал дуб «патриархом наших лесов», это почтенное дерево во всей России. Деревянные изделия из дуба находят широкое применение в строительной сфере, например, при создании эксклюзивных и элитных интерьеров помещений.

Если говорить про столярную отрасль, то среди множества лиственных пород предпочтение отдается именно древесине дуба. Ее отличают такие качества, как упругость, гибкость, повышенная твердость. Древесина наилучшим образом подходит для производства предметов мебели и быта. Из нее выстраиваются добротные и долговечные здания и сооружения, мосты, и иные инженерные постройки.

Высоко ценится древесина так называемого летнего дерева, особенно та, которая расположена ближе к сердцевине – ядровая. У нее имеется наружное кольцо и внутренние слои, которые не участвуют в необходимых жизненных процессах дерева. Из-за такой особенности и происходит самоконсервация или постепенное ее окаменение. Такие свойства и определяют прочность строительного материала, благодаря этому он не подвержен таким дефектам, как растрескивание, коробление. Минус такой древесины заключается в ее уязвимости при расколе по радиальным полосам, направленным от ядра.

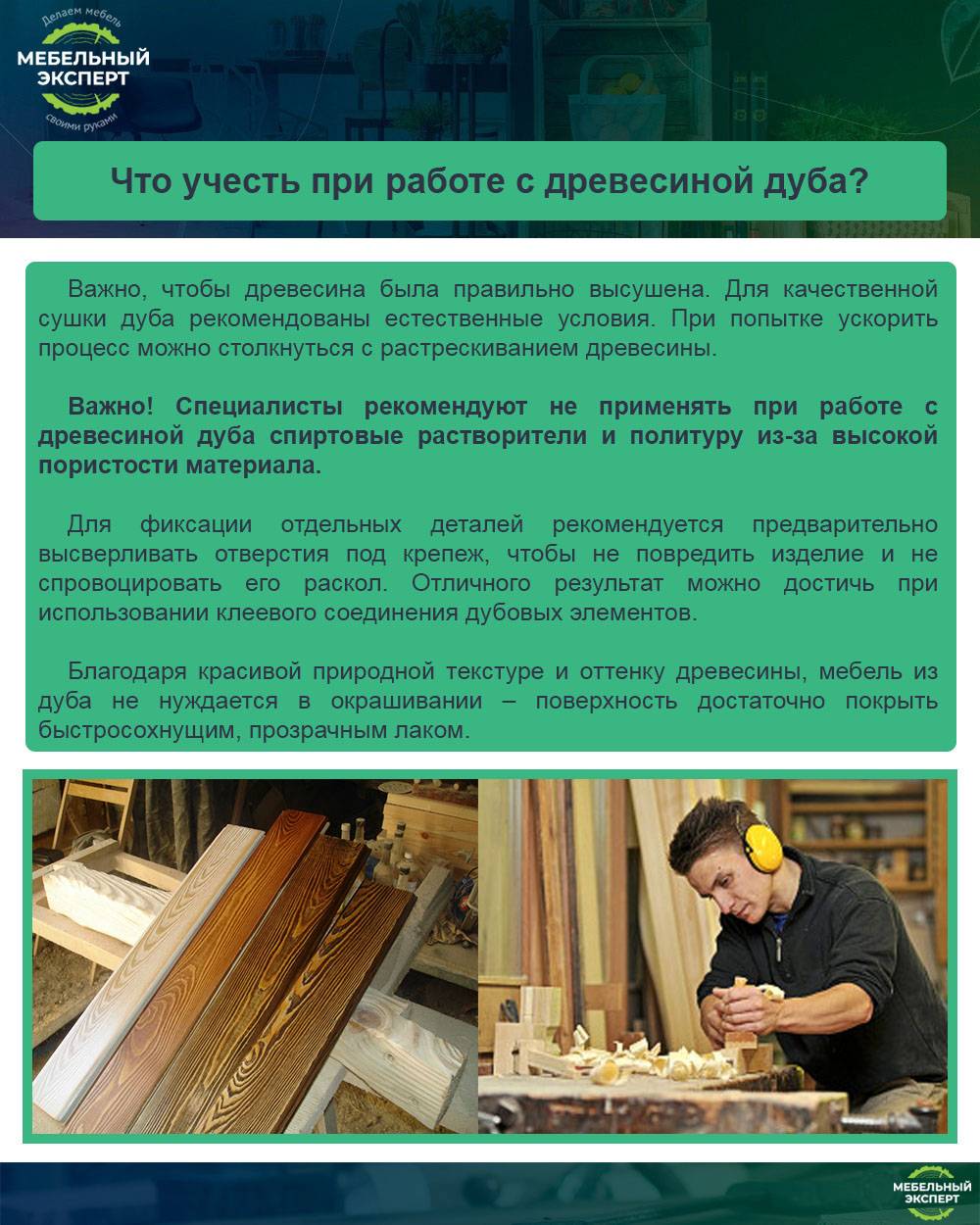

Особенности древесины дуба: что должно получиться в результате сушки

Пиломатериалы из дуба достаточно капризны, они сложно просушиваются естественным образом. Недостаточно просто оставить штабель под навесом или на открытом солнце, чтобы через определенное время получить необходимый результат.

Перед тем как сушить дубовые доски

, необходимо понять особенности материала:

- Древесина дуба подвержена засушке. Это значит, что при падении уровня влаги ниже критической отметки, могут образовываться внутренние и наружные трещины.

- Сложнее всего просушивать свежераспиленный дуб, влажность которого превышает 25%.

- Недопустимы температуры выше 55 градусов на начальных этапах сушки. Это приводит к коллапсу древесных капилляров, то есть к появлению множественных внутренних трещин.

- Не рекомендуется отправлять на просушку свежераспиленный материал с влажностью выше 40%.

- Правильная сушка дуба требует поддержания определенного уровня температуры и влажности.

Особенности сушки древесины дуба

таковы, что для получения качественного материала без дефектов с определенным процентом влажности, необходимо составить предварительный план данной процедуры, использовать специальные средства.

Существует несколько задач просушки дуба:

- Усушка с предупреждением изменения линейных размеров. Здесь производится уменьшение влажности до 30%.

- Усушка до транспортной влажности 20-22%.

- Полнообъемная сушка для непосредственной эксплуатации. Уровень влажности должен составить 6-12%.

Технологии обработки

- На то, какие характеристики будет иметь материал, влияет применяемая технология обработки, ведь, например, свойства мореного дуба и беленого или другого варианта будут разниться.

- Несмотря на то, что сегодня повсеместно используются специальные камеры для ускорения процесса сушки древесины, к дубовой такую технологию применять не рекомендуется. Из-за особенностей структуры и плотности, твердости дуба, при слишком быстрой потере влаги может наблюдаться растрескивание. При традиционной сушке на это уходит около 3 лет.

- Морение — с помощью этой технологии дубовой древесине придают декоративный внешний вид. Принцип обработки материала заключается в том, что его вымачивают в воде в течение нескольких лет. В результате древесина приобретает интересный насыщенный фиолетовый оттенок, шелковистую текстуру, а твердость — увеличивается.

- Браширование — еще одна технология обработки дуба, при которой механическим путем удаляют часть мягких древесных волокон. В результате — поверхность отличается четко выраженной структурой годовых колец, пор, их нередко окрашивают в разные цвета.

Виды

Огнезащитные составы для пропитки древесины

Огнезащитная пропитка для древесины.

Изготовив деревянную конструкцию, необходимо уберечь ее не только от плесени, грибов, мха, но и от воздействия огня. Для этих целей применяют антипирены для деревянных покрытий. Особые вещества придают древесине огнеотталкивающие свойства. Они препятствуют распространению огня, облегчают тушение возникшего пожара и продлевают время возгорания древесины.

Для придания деревянным конструкциям особых свойств против действия пламени используют 2 вида пропитки: составы на основе водных растворов солей и обработку древесины ЛМК.

Огнезащитный состав, включающий неядовитые неорганические соли, наносится на стропила, обрешетку чердаков, детали помещений и офисов.

Перед началом работы готовят следующие инструменты и материалы:

- щелочной моющий раствор;

- растворитель;

- ведро;

- валик или кисть.

Перед началом нанесения состава древесину высушивают, очищают от пыли и грязи. Допустимая влажность обрабатываемой деревянной поверхности — 30%.

Состав для пропитки перед нанесением размешивается лопаткой, а затем наносится с помощью кисти или валика на рабочую поверхность. Работу проводят при температуре до +5° C. Покрытие проводят в защитных перчатках во избежание контакта состава с кожей рук.

Антипиреновые составы создают защиту от огня I степени при полном сохранении всех свойств деревянных покрытий. Раствор, изготовленный своими руками, пригоден для работы в дачных, жилых и промышленных зданиях и не оказывает отрицательного воздействия на здоровье человека.

Изучив рынок средств, препятствующих разрушению древесины, можно предотвратить преждевременную гибель деревянных конструкций путем создания специальных растворов своими руками.

Самые лучшие посты

- Дома из газобетона — тренд или безысходность?

- Декор из проволоки: 3 интересные идеи для современного интерьера

- Подвесные тумбы с раковиной для ванной комнаты

- Отделка углов пластиковыми панелями

- Хочу рисовать: украшение стен собственными картинами

- Плетение браслета из паракорда для часов: инструкция с фото и видео

- Декор зеркала своими руками: создание оригинального элемента для украшения помещения

- Свинка Пеппа крючком: мастер-класс по вязанию маленькой шапочки

Технология вощения

Для выполнения работ требуются следующие инструменты – наждачная бумага с разными по размеру зернами, строительный ножик, жесткая щетка, кисточка, а еще мягкая ткань. Если древесина обрабатывается впервые, то восковый материал можно легко распределять на обрабатываемой поверхности и прекрасно закрепляется на ней. До нанесения воскового средства или смеси масел на ранее окрашенную поверхность проводят ее подготовительные работы.

Этап очищения

Следует тщательно очистить древесину от старого слоя покрытия:

- Начните с обработки посредством растворителя. Слой лакокрасочного материала или лакового средства будет пропитываться органической жидкостью. После этого остатки можно будет снимать легко и быстро.

- Оставьте на какое-то время обработанные доски, чтобы растворитель испарялся.

- Древесину следует протереть водой комнатной температуры, а после как можно лучше просушите.

- Плохо снятые остатки лакокрасочного материала следует убирать посредством ножа. Поверхность следует зачистить посредством наждачной бумаги. С трещин краску можно убрать при помощи щетки.

Итак, теперь у вас есть гладкая древесина, которая готова к процессу вощения. Также можно посмотреть полезный видеоролик по теме.

Этап нанесения

Обратите внимание, что рука будет двигаться по направлению волокон. В обратном случае, материал будет плохо ложиться и закрепляться на обрабатываемой поверхности. Вскоре покрытие начнет отслаиваться

Вскоре покрытие начнет отслаиваться.

- Покрытие оставьте просыхать, когда вся древесина будет обработана. В теплой и сухой комнате уже спустя час слой просохнет.

- Легко прикасаясь к скрытому от взгляда участку можно проверить степень просыхания.

- Лишний материал воскового типа (он плохо впитывается даже после просыхания общей поверхности) можно убрать тканью. Эти места можно протереть легкими движениями.

Дальнейшее нанесение слоя воска или масляной смеси делает декоративные поверхности еще красивее. В самом конце поверхность следует отполировать.

Полирование

Тут применяется особенное устройство с электрическим приводом. Подключенный вращающийся вал к электрической дрели он будет быстро полировать обработанную древесину. Чтобы как можно должно сохранить натуральный вид дерева его покрывают восковым прозрачным материалом. Можно выполнить пропитку дуба льняным маслом. Тонирование дерева можно выполнить цветным составом. Следует учесть еще и породу дерева, а также желание хозяев получать конкретные оттенки ее поверхности. К примеру, на темный дуб следует наносить пропитки черного и коричневого цвета. На красную древесину наносят воск оттенка такого же цвета.

Пропитка с применением паркетных лаков

Все без исключения составы этой группы являются чрезвычайно токсичными, что необходимо учитывать, выбирая данный способ пропитки дерева. Обработку следует проводить в хорошо проветриваемых помещениях, при температурах воздуха до 25°C (при более высоких температурах лаки начинают испаряться еще интенсивнее), а также с применением индивидуальных средств защиты: защитных очков и марлевой повязки (либо респиратора).

Токсичность лаков для пропитки доски зависит от типа растворителя. Лаки изготавливаются на водной основе и на основе синтетических растворителей. Водные лаки гораздо менее токсичны, хотя и сохнут несколько медленнее. Однако в данном случае — это не недостаток, а, скорее, достоинство состава: быстросохнущие пропиточные лаки весьма требовательны к качеству их нанесения, и при недостаточном опыте исполнителя оставляют после себя явно выраженные полосы. Их можно ликвидировать только путем повторного лакирования дерева, а это приводит к повышенному расходу лака и удлинению сроков работ.

Явное преимущество паркетных лаков – их долговечность. Дуб, обработанный такими составами, впоследствии потребует лишь косметического поддержания чистоты и фактуры, что можно обеспечить нанесением на поверхность половой доски полироля необходимого цвета.

Иногда для поддержания внешней фактуры покрытия из дуба с успехом применяют морилки.

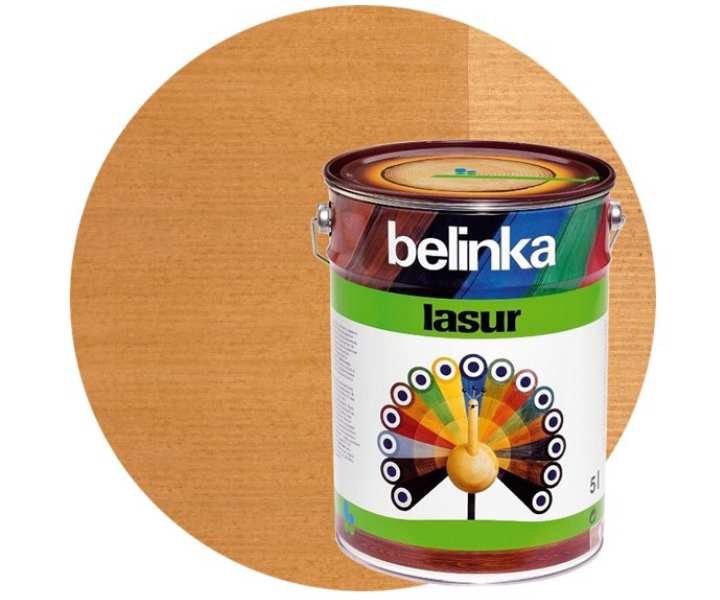

Протрава или морилка для древесины: проверенная технология пропитки

Морилка — пропитка для древесины, проверенная временем Другим популярным средством для пропитки древесины на водной основе является протрава или морилка. Благодаря добавленным производителем пигментам, она выравнивает и подчеркивает цвет сырья или изменяет его оттенок, оставляя видимый естественный рисунок дерева. Это проверенная технология пропитки многими годами и пользуется большой популярностью до сих пор.

Она хорошо защищает от неблагоприятного воздействия солнца, но не обеспечивает слишком эффективной защиты от микроорганизмов и насекомых. Поэтому при принятии решения об использовании такого красителя, стоит дополнительно покрыть поверхность дерева после нанесения слоя материала, например, лаком.

Разновидности

Основные виды доступного дубового материала и их описание:

- черешчатый – применяется в «зеленом строительстве» для производства насаждений. Имеет большое значение для поддержания экосистемы лесопарков;

- беленый (выбеленный) – является эталоном в паркетном производстве. Под данную разновидность дуба имитируются покрытия из других деревьев;

- мореный – применяется для подчеркивания дубовой структуры и получил распространение в изготовлении поверхностей, выполненных из торцевых спилов дерева;

- красный – широко распространен в производстве паркета, мебели и других деталей интерьера. Обладает высокой ударной стойкостью;

- пробковый – применяется в изготовлении пробок для бутылок и подошв обуви. Для кухни изготавливаются специальные коврики из пробкового дерева;

- черный – получается после длительного нахождения под водой. Обладает аномальными прочностными свойствами и применяется в мебельном производстве;

- монгольский – редко используется в строительстве и больше распространен в качестве ингредиента в рецептах нетрадиционной медицины;

- мамврийский – применяется в качестве декоративного дерева;

- обрезной – представляет собой дубовые доски, используемые на всех этапах строительства и производства мебельных изделий;

- состаренный (брашированный) – образуется за счет механического удаления мягких древесных волокон. Процесс аналогичен изменениям, происходящим с деревом со временем. Полученная поверхность имеет выделенную структуру годичных колец и пор, которые можно покрасить в разные цвета;

- арденский – сорт элитной древесины, добываемой на территории Арденнского леса. Применяется преимущественно в производстве паркета и мебели.

Выделяются 2 типа дубовой доски:

- Необрезная. Ровная поверхность наблюдается только в верхней и нижней части.

- Обрезная. Поверхность обрабатывается с четырех сторон, создается форма параллелепипеда. Именно такая древесина сохраняет в себе лучшие качества дуба. Она находит применение в отделочных работах потолков, стен, при производстве мебели и предметов интерьера.

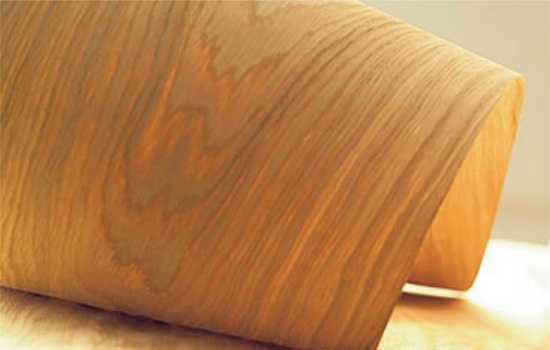

Межкомнатная дверь из шпона: преимущества и недостатки

Ввиду своих характеристик и доступной ценовой категории, шпонированные двери считаются наиболее предпочтительным вариантом для многих заказчиков. Не стоит сразу причислять изделия из шпона к низкокачественным товарам. Многое будет зависеть от соблюдения технологических процессов при изготовлении, качестве используемого сырья, сложности исполняемых работ и уровню их исполнения. Модели с простым декором, бюджетной расцветкой, из недорогого материала будут стоить дешевле, чем более сложный конструкции с остеклением, наличием декоративных элементов, узоров.

Выбирая дешевые варианты оформления дверных проемов из шпона, следует задуматься, соответствует ли качество требуемым стандартам.

Выбирая дешевые варианты оформления дверных проемов из шпона, следует задуматься, соответствует ли качество требуемым стандартам.

Преимущества применения дубового шпона при производстве двери

К достоинствам дверных конструкций из шпона относят: способность к зонированию пространства, органичное сочетание с оттенком и структурой напольного покрытия, стен и т.д. Из эксплуатационных характеристик особое значение придается прочности полотна и влагостойкости. Шпонированные модели отличаются от остальных видов дверей материалом, использованным в верхнем слое полотна, т.е. древесиной различного качества, вида, оттенка.

Нанесение шпона на поверхность изделия значительно удешевляет изделие, поэтому данный вид относится к наиболее экономичному классу. Основой двери служит сосна, покрытая деревянными листами. В качестве облицовки используются тонкие слои шпона из натурального дерева.

Удивительно, но шпонированные конструкции более практичны – устойчивость к влажной среде выше, что объясняет их популярность при обустройстве зон санузла, туалета, ванной, кухни.

Удивительно, но шпонированные конструкции более практичны – устойчивость к влажной среде выше, что объясняет их популярность при обустройстве зон санузла, туалета, ванной, кухни.

Недостатки шпона

К недостаткам шпона можно отнести выцветание – по мере использования полотно теряет насыщенность цвета, особенно, находясь в зоне попадания солнечных лучей.

Способы удешевления межкомнатных дверей из шпона

Благодаря составу конструкции, предусмотрена возможность повышения технических характеристик с помощью современных производственных технологий, с включением в состав материалов, способных заменить древесину. Для удешевления изделия наиболее часто в качестве базы используют сосну, покрыв ее листом МДФ с последующей облицовкой шпоном из дорогостоящих пород – дуба, вишни, бука, ольхи, ясеня, ореха, венге.

Шпонированные межкомнатные двери визуальные особенности

Лист шпона выполнен в виде цельного листа небольшой толщины. Использование при изготовлении материала натурального дерева позволило сохранить структуру поверхности, что, в конечном итоге, повышает респектабельный вид натурального дерева.

Шпон — это срез древесины

Шпон — это срез древесины

Визуально распознать, что полотно изготовлено из шпона, достаточно сложно. Для обитателей дома и их гостей разница с натуральным сырьем практически незаметна. Однако специалист сможет распознать, что дверь изготовлена из шпона. Благодаря широкому спектру цветовых решений по шпону, подобрать требуемый оттенок будет несложно.

Если придерживаться рекомендаций по уходу, дверь долго не утратить изначально глубокий насыщенный цвет, а своевременная обработка лаком, полиролью, штукатуркой позволит успешно реставрировать подобную конструкцию.

Какая пропитка для дерева лучше: основные виды по составу

Для изготовления пропиток могут использоваться разные ингредиенты. Их основа способна оказать существенное влияние на назначение вещества. Стоит познакомиться с основными разновидностями и их отличительными особенностями.

Уровень защиты зависит от вида используемой пропитки для дереваФОТО: skolamalovani.cz

Уровень защиты зависит от вида используемой пропитки для дереваФОТО: skolamalovani.cz

Водорастворимые и масляные

Пропитки на водной основе не имеют резкого запаха. Они не способны оказать негативного влияния на здоровье человека. Экологически безвредны. Быстро сохнут. Могут наноситься на влажную древесину.

Из недостатков стоит отметить:

- небольшую глубину проникновения;

- невозможность использования при постоянном контакте с влагой;

- исключительно поверхностную защиту.

Пропитка на водной основе обеспечивает поверхностную защиту дереваФОТО: kraski-dl.ru

Пропитка на водной основе обеспечивает поверхностную защиту дереваФОТО: kraski-dl.ru

Масляные концентраты способны обеспечить достаточный уровень защиты от воздействия влаги. Состав глубоко проникает в структуру, предотвращая растрескивание и рассыхание древесины. Часто используются для защиты деревянных конструкций и мебели, постоянно находящих на улице и подвергаемых воздействию атмосферных осадков. После обработки цвет поверхности несколько меняется. Она становится блестящей.

Однако такие вещества отличаются горючестью и недолговечностью. Покрытие следует ежегодно обновлять. Для нанесения может использоваться кисть либо пульверизатор. При этом, обработка деревянной поверхности другими составами становится невозможной.

Масляные пропитки гарантируют эффективную защитуФОТО: gidpokraske.ru

Масляные пропитки гарантируют эффективную защитуФОТО: gidpokraske.ru

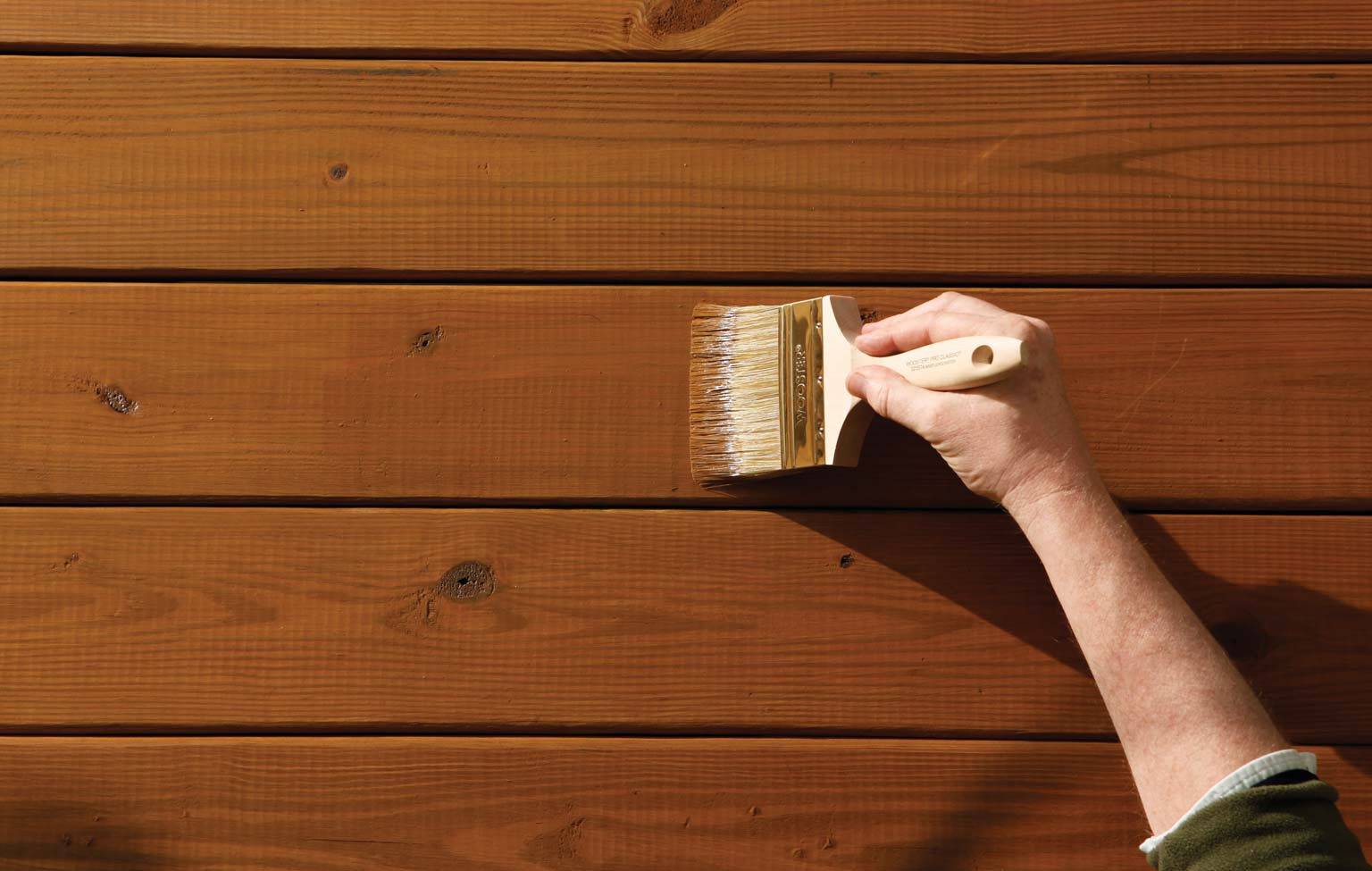

На основе растворителей

Разработаны специально для обработки фасадов. После нанесения образуют на основании паропроницаемую водостойкую плёнку с достаточным уровнем эластичности. Часто используется в качестве основы перед последующим нанесением ЛКМ, так как способствуют повышению адгезии.

Пропитку на основе растворителей используют для обработки фасадовФОТО: alpina-farben.de

Пропитку на основе растворителей используют для обработки фасадовФОТО: alpina-farben.de

Алкидные и акриловые

Пропитки на основе алкидных смол включают, кроме антисептических добавок, воск и масло. Такой состав позволяет подчеркнуть естественную текстуру древесины и обеспечить достаточный уровень защиты от механического, биологического воздействия и атмосферных осадков.

Алкидные пропитки наносят с помощью валика либо кисти. Для их высыхания требуется много времени, что является их существенным недостатком.

Акриловые пропитки выполняют защитную и декоративную функции. Могут использоваться внутри и снаружи здания. Они не имеют запаха, безвредны для человека и окружающей среды. Формируют покрытие с водоотталкивающими и укрепляющими характеристиками. Предотвращают гниение. Защищают от образования плесени и грибка. Существенно увеличивают срок службы дерева.

Могут использоваться для защиты деревянных оснований на любом этапе строительных работ. Для нанесения обычно используется пульверизатор либо кисть, в зависимости от квадратуры покрываемой поверхности. Главным недостатком акриловой пропитки для дерева является плохая переносимость низкой температуры.

Акриловая пропитка может наноситься на дерево на любом этапе строительстваФОТО: gidpokraske.ru

Акриловая пропитка может наноситься на дерево на любом этапе строительстваФОТО: gidpokraske.ru

На солевой и битумной основе

Солевую пропитку для дерева можно приобрести уже готовую либо в виде порошка. Состав используется для защиты стропильной системы от появления плесени, грибка, различных вредителей. Благодаря формированию на защищаемой поверхности солевых кристаллов, вещество позволяет существенно снизить риск возгорания.

Солевые пропитки могут наноситься на поверхность дерева с помощью кисти. Однако эффективность обработки в этом случае существенно ниже, чем при замачивании либо нанесении в вакуумной камере. Это существенно снижает их возможную область использования. Чаще всего солевую пропитку используют для обработки дерева, используемого при строительстве производственных зданий. В быту они практически не используются.

Использование кисти не всегда оправданоФОТО: redcedarhomesales.com

Использование кисти не всегда оправданоФОТО: redcedarhomesales.com

Битумная пропитка – достаточно густая масса чёрного цвета. Её основу составляют солярка и бензин. Как правило, такой состав для защиты дерева изготавливается своими руками и используется исключительно для защиты наружных поверхностей. Обладает резким запахом и высокой токсичностью.

Используется для обработки любого дерева. Позволяет сформировать на поверхности плотный защитный слой, обеспечивающий высокий уровень биологической защиты. Повышая уровень влагостойкости дерева, существенно снижается его огнестойкость.

Для приготовления битумной пропитки часто используют соляркуФОТО: ferridinosrl.com

Для приготовления битумной пропитки часто используют соляркуФОТО: ferridinosrl.com

![Глубокая пропитка [обработка] древесины антисептиком: советы](https://betonpogreb.ru/wp-content/uploads/b/2/c/b2c3b7c68efc88cc66d63c01358bc797.jpeg)