Производители материала

Пуццолановый цемент выпускает небольшое количество компаний, поскольку для его производства требуется специальное оборудование и доступ к особым компонентам. Самые известные фирмы-изготовители таковы:

- «Кавказцемент»;

- «Новоросцемент»;

- «Белорусский цементный завод»;

- «Красносельскстройматериалы»;

- «Верхнебаканский цементный завод».

Стоимость стандартного мешка цемента (40 кг) — 500-600 рублей. Покупка материала за рубежом будет экономически невыгодной, так как приведет к сильному удорожанию цены

Пуццолановый цемент — качественный, прочный и надежный материал, уникальные свойства которого сполна проявляются только при строгом соблюдении технологии, поэтому перед покупкой важно ознакомиться с правилами работы и нюансами его использования

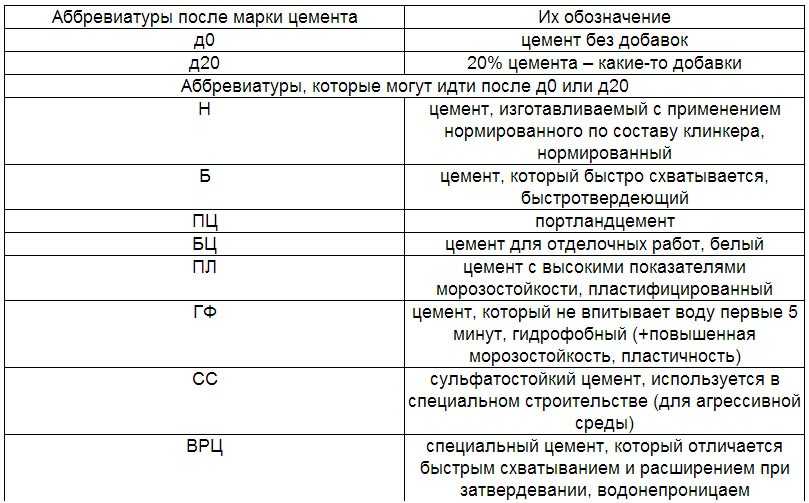

Маркировка по видам цемента (добавок)

Вид цемента зависит от добавок, которые попадают в состав цемента. А бывают они следующими:

- СС – сульфатостойкий, используется в агрессивной среде (например, морская вода);

- ПЦ – стандартный портландцемент;

- БЦ – белый цемент, использующийся в отделочных работах;

- ШПЦ – шлакопортландцемент, содержит свыше 20% примесей;

- ВРЦ – водонепроницаемый расширяемый цемент. Быстро схватывается (4-10 минут), причем даже в воде;

- ПЛ – пластифицированный цемент, характеризуется высокой устойчивостью к морозу и смене температуры;

- ГФ – гидрофобный цемент, не впитывает воду 5 минут, годится для перевозки на большие расстояния, обладает хорошей пластичностью и морозоустойчивостью.

Виды

Бетонные конструкции в зависимости от назначения могут эксплуатироваться в условиях, где применение традиционных вяжущих неэффективно. Для придания материалу специальных свойств регулируют зерновой состав и дисперсность клинкера, вводят в смеси органические и минеральные добавки.

В результате получают модифицированные разновидности портландцемента:

- пластифицированный;

- быстротвердеющий;

- гидрофобный;

- расширяющийся;

- напрягающий;

- декоративный;

- дорожный;

- тампонажный.

Быстротвердеющий портландцемент выделяется стремительным набором прочности. Такое свойство достигается путем регулирования тонкости помола, а также за счет выверенного минералогического и химического состава его компонентов. В процессе измельчения клинкера рекомендуется добавление активных минеральных присадок.

Пластифицированные вяжущие увеличивают удобоукладываемость и подвижность смесей, а для твердых композитов – морозостойкость. Такие свойства цемент приобретает за счет введения в сухую смесь концентрата сульфитно-спиртовой барды. Количество присадки определяется назначением конструкций и составляет 0,12-0,25% от объема вяжущего.

Гидрофобные материалы обладают низкой гигроскопичностью. Это свойство они приобретают в результате введения в смеси (0,05-0,35%) гидрофобизирующих добавок на основе олеиновой кислоты, асидола, мылонафта.

Расширяющиеся композиции (РПЦ) получают совместным дроблением клинкера (55-65%), доменного шлака (6%), двуводного гипса (5-10%) и минеральной добавки (15-25%). РПЦ выделяется быстрым схватыванием в условиях кратковременного теплового воздействия при температуре 70-80 °С, плотностью и водонепроницаемостью.

Напрягающий цемент (НЦ) обладает свойством расширения.

Материал в своем составе содержит:

- портландцемент – 60-70%;

- глиноземистые компоненты – 12-18%;

- двуводный гипс – 5-10%.

При соединении с водой вяжущее твердеет, а затем расширяется, при этом растягивает (напрягает) арматурный каркас железобетонных конструкций. В результате получают бетоны с высокими показателями упругости.

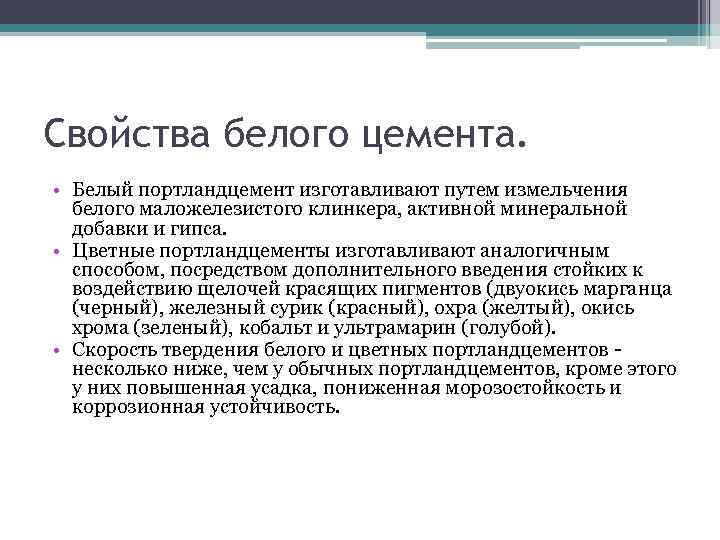

Декоративные виды – белый и цветные портландцементы предназначены для улучшения выразительности архитектурных элементов зданий. Белый цвет получают за счет переработки каолиновых глин, мела и др. Цветные вещества производят путем смешивания белого цемента с присадками органических или минеральных красителей.

Дорожный портландцемент изготавливают на основе клинкера с содержанием трехкальциевого алюмината ≤ 8% по массе вяжущего. Начало твердения для бетона должно наступать не ранее 2 часов после укладки в конструкцию.

Как определить марку?

Это очень просто: марка цемента делится на количество песка. В качестве примера приведем несколько вариантов.

Раствор марки 100:

- Если используется цемент марки 400, то соотношение между цементом и песком – один к четырем, на одно ведро цемента берется четыре ведра песка.

- При использовании цемента марки 500 соотношение изменяется на один к пяти, к одному ведру цемента добавляется пять ведер песка.

- Если же необходим раствор марки 200, соотношение между цементом и песком будет один к двум. Так к одному ведру цемента 400 добавляется два ведра песка.

К полученной смеси необходимо будет добавить в определенном порядке воду и моющее (об этом составляющем компоненте мало кто знает, мы расскажем о его значении немного ниже) и получить необходимую марку раствора.

Виды

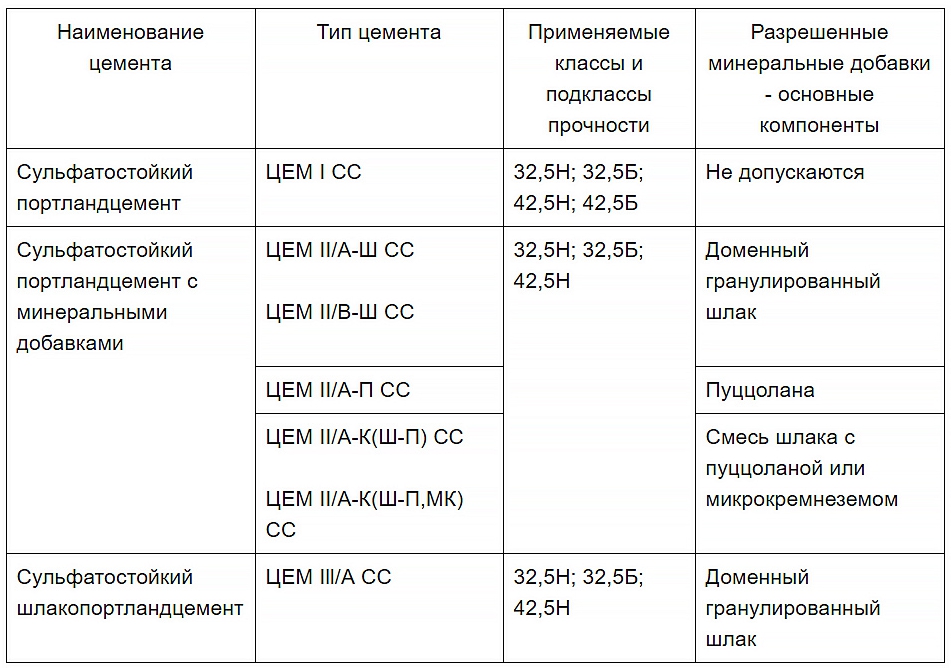

Выделяют пять основных видов сульфатостойкого цемента, каждый из которых обладает своими уникальными свойствами.

Пуццолановый

Пуццолановый сульфатостойкий цемент — это вид сульфатостойкого цемента, который обладает особыми свойствами благодаря наличию пуццолановых добавок. Этот цемент состоит из портландцемента, пуццолан, таких как вулканический пепел или зола, и специальных добавок, улучшающих его свойства.

Пуццоланы в пуццолановом сульфатостойком цементе реагируют с гидратированными продуктами цемента, образуя дополнительные силикаты и алюминаты. Это увеличивает прочность и устойчивость к сульфатам, делая цемент подходящим для использования в строительстве сооружений, подверженных агрессивным сульфатам, таким как морская вода или сточные воды. Пуццолановый сульфатостойкий цемент обеспечивает долговечность и надежность конструкций в таких условиях, где обычный цемент может подвергаться разрушению.

Сульфатостойкий шлакопортландцемент

Сульфатостойкий шлакопортландцемент — это другой вид сульфатостойкого цемента, который отличается своим составом и особенностями. Он содержит портландцемент и высокий процент шлака, побочного продукта при выплавке чугуна или стали.

Особенностью сульфатостойкого шлакопортландцемента является его повышенная устойчивость к сульфатам. Высокое содержание шлака в составе цемента обеспечивает формирование дополнительных сульфатостойких фаз, которые защищают цемент от атаки сульфатов и повышают его стойкость. Это делает сульфатостойкий шлакопортландцемент эффективным материалом для использования в условиях с высоким уровнем сульфатной активности.

Сульфатостойкий портландцемент

Сульфатостойкий портландцемент является одним из видов сульфатостойкого цемента, который обладает высокой устойчивостью к агрессивным сульфатам. Он производится из портландского цемента, который получается путем обжига глиноземистого и известнякового сырья при высоких температурах.

Основной компонент сульфатостойкого портландцемента — портландский цемент, обладающий хорошей прочностью и связующими свойствами. Для придания ему сульфатостойкости, в процессе производства могут использоваться специальные добавки, которые улучшают его сульфатостойкость и химическую стабильность.

Сульфатостойкий портландцемент применяется в различных областях строительства, особенно там, где материалы подвержены воздействию сульфатов. Он идеально подходит для использования в морских условиях, водоочистных сооружениях, промышленных объектах и других средах с высоким содержанием сульфатов.

Сульфатостойкий портландцемент с добавлением минеральных веществ

Сульфатостойкий портландцемент с добавлением минеральных веществ является другим видом сульфатостойкого цемента, который включает в себя портландский цемент с добавлением определенных минеральных веществ.

Эти минеральные вещества могут включать пуццоланы (например, вулканический пепел или золу), шлаки и другие добавки. Они предоставляют дополнительные свойства обычному портландцу.

Цветной и белый портландцемент

Цветной портландцемент является разновидностью портландского цемента, которая имеет дополнительные декоративные свойства. Он содержит основные компоненты портландского цемента, такие как глину, известняк и добавки, а также определенные пигменты, которые придают ему цветовое отличие от обычного серого портландцемента. Цветной портландцемент доступен в различных цветах, таких как красный, зеленый, желтый и другие, что позволяет использовать его для создания эстетически привлекательных конструкций и отделок.

Белый портландцемент является специальным видом портландского цемента, отличающимся светлым белым цветом. Он производится из высококачественных сырьевых компонентов, таких как чистая известняковая глина и низкосодержащийся оксид железа. Отсутствие примесей, таких как оксиды железа, придает ему белоснежный цвет. Белый портландцемент обладает хорошей прочностью и связующими свойствами, что позволяет его использовать в различных строительных приложениях.

Особенностью и преимуществом цветного и белого портландцемента являются их декоративные свойства. Они позволяют создавать архитектурные и дизайнерские решения, где цвет и внешний вид играют важную роль.

Чем отличается портландцемент от цемента

По назначению вяжущие разделяются на общестроительные, используемые при изготовлении растворов, бетонных смесей для массового использования, и специальные с характерными специфическими требованиями в зависимости от поставленных задач и сферы применения.

Общестроительные и специальные цементы производят на основе портландцементного клинкера. Изменяя состав компонентов, тонкость помола, тип и количество модификаторов, можно получить материал с высокими эксплуатационными свойствами.

Цемент Портланд от Heidelbergcement

Т. е. необходимо исследовать отличие свойств бездобавочного портландцемента с модифицированными вяжущими.

Технологический процесс приготовления гидравлических композитных материалов состоит из следующих операций:

- Добыча глины и известкового камня.

- Подготовка сырья и корректирующих присадок.

- Приготовление сухой однородной смеси.

- Обжиг и измельчение клинкера одновременно с природным гипсом.

В зависимости от начального состояния сырьевой смеси существуют 2 метода получения портландцемента: сухой и мокрый.

При мокром способе сырье дробят, смешивают в присутствии воды и в виде жидкого раствора обжигают в специальных вращающихся печах. В случае производства вяжущего сухим методом клинкер измельчают совместно с гипсом и подвергают термообработке.

Цемент Портланд от ПСК стройтех.

Каждая из технологий имеет свои плюсы и минусы. В водной среде упрощается помол материалов и в короткий срок достигается гомогенность смеси, но расходы на обжиг жидкого шлама в 2 раза выше, чем при сухом методе.

При безводном способе производства себестоимость процесса обжига уменьшается на 25-40%, при этом габариты печных агрегатов в сравнении с мокрым способом уменьшаются в 3 раза.

Таким образом, отличие простого цемента от модифицированного заключается в следующих характеристиках:

- Способ производства.

- Состав компонентов вяжущих.

- Дисперсность клинкера.

- Количество и тип присадок.

- Химический состав и свойства модификаторов.

В процессе проектирования цементных конструкций учитывают разницу прочностных характеристик, оценивают стойкость к воздействию агрессивных сред, морозостойкость, износостойкость и огнестойкость. На основании полученных результатов определяют сферу применения общестроительных и специальных материалов.

Цемент Портланд Profi-M400.

Особенности приготовления цемента и портландцемента

Цемент состоит из порошка клинкера, содержащий наполнителей. Готовый продукт разбавляют с водою для получения пастообразного вяжущего раствора, который легко наносится на шероховатую поверхность. Застывшая смесь представляет собой плотное соединение, схожее на природный камень.

В процессе изготовления вяжущей смеси, глина с известняком нагревается до достижения температуры 1450 градуса-Цельсия. Под влиянием теплового давления образуются клинкер в форме гранул. Перед перемалыванием к нему добавляют гипс.

Готовый порошок содержит оксид кальция (до 67%), алюминиевый окис (5%), диоксид кремния (до 22%), оксид железы (3%) и другие виды химических элементов (3%).

Разница между портландцементом и цементом существует в их составе. Первый модифицирован добавлением дополнительных компонентов. В составе клинкера, используемого для изготовления ПЦ, на 96-97% содержаться минералы.

Стандартный цемент помимо пластификаторов, алюминатов и силикатов, может содержать пемзу, вулканического туфа, кремнеземистых отходов и других минеральных добавок.

В процессе изготовления ПЦ предусмотрено применения карбонатных горных пород, вроде кремнезема, известняка, глинозема, меля и мергелей. Основу последнего составляют карбонатные и глинистые горные породы.

В технологической процедуре осуществляется контроль над содержанием оксида серы в мальцовском ПЦ. Если показатель ниже уровня, то добавляется сера. При использовании мергели или гипса количество оксида серы должно достигать 1,5-3,5%.

Активные клинкеры с минеральными добавками могут содержать в себе следующие вещества:

- Алит – основной ингредиент портландцемента, доля которого составляет до 60%. ПЦ высокой марки быстро затвердеет в результате реакции алита.

- Алюминат – его концентрация может достигать до 15% в общей массе сырья. Он обеспечивает высокую скорость затвердевания раствора, но обладает низким показателем прочности.

- Алюмоферрит – доля этого компонента достигает до 10-18%. Минерал обладает аналогичным свойством с алюминатом – сокращает срок твердения смеси.

- Белит – основной вяжущий элемент, который регулирует или замедляет процесс затвердевания. Его дозировка достигает до 15-37% от общей массы стройматериала. Передозировка компонента негативно влияет на прочность бетона.

Период схватывания будет зависеть от минералогического состава ПЦ и тонкости помола. Однако нельзя исключать влияние температуры. Нормой для схватывания смеси является период времени не более 40-45 минут.

Измельченные смешанные компоненты обжигают в специальной печи в температуре 1300-1400 градусов. Оборудование имеет форму цилиндра. Аппарат, установленный горизонтально, медленно вращается и имеет малозаметный наклон. Оптимальный процесс обжига позволяет получать качественный клинкер.

После измельчения к клинкеру добавляют второе сырье (пропорции определяются согласно регламенту). Например, гипс, шлак, сульфат кальция и т.п. Изучением технологии производства, несложно ответить на вопрос, в чем разница между цементом и портландцементом.

В качестве природного сырья (добыча в шахтах, открытых площадях, под землей) в производстве портландматериалов разрешено использование минералов, содержащих оксиды в следующих пропорциях:

- алюминий – 3,5%;

- железа – 2%;

- кальций – 44%;

- магний – 1,5%;

- кремний – 14,5%.

При необходимости добавляется глина, железная руда, известняк, боксит или другие литейные элементы. Обычно заводы оснащены требуемой композицией.

Готовая продукция оснащается сертификатом соответствия. Здесь нужно соблюдать требования сразу двух нормативных документов: ГОСТ 10178-85 (1985 г. отсутствует М-900) и ГОСТ 31108-2003.

Преимущества и недостатки портландцемента

К преимуществам относят:

- Повышенный показатель прочности – до 60 МПам

- Высокая скорость схватывания – от 30-50 минут

- Отменная стойкость к коррозии

- Улучшенные показатели морозостойкости

К недостаткам относят:

- Ограничение на использование в водоемах соленого типа или содержащих минеральные взвеси

- Нельзя применять при проведение работ в текучих водах – русла рек, участки гидроэлектростанций

Отличие обычного цемента от портландцемента заключается в разнице содержания добавок и области применения смеси. Проводя сравнение разных марок цемента корректнее будет опираться на характеристики марки и прочность, а не на название, потому что цемент цементу рознь.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы. Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

- Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Добавки в цемент.

Добавки в цемент.

Изготовление и состав

История портландцемента берет начало в 19 веке, когда Джозеф Аспдин изобрел и запатентовал этот материал. Название было получено из-за внешнего сходства с известняком, который добывали в карьере на острове Портланд в Англии.

Для изготовления портландцемента используют карбонатные горные породы (мел, известняк, кремнезем, глинозем) и мергелий (соединение карбонатных пород и глины). Данное сырье измельчают и обжигают при температуре 1300-1400ºС. В результате получают продукт, называемый клинкером.

Клинкер, в свою очередь, также измельчается и соединяется с гипсом. Дополнительно состав может быть обогащен другими компонентами, улучшающими эксплуатационные свойства продукта. Готовый материал обязательно проходит контроль качества и получает сертификат.

Состав и процентное содержание ингредиентов в портландцементе регулируются ГОСТом 10178 85. Если материал изготовлен в соответствии с ТУ, его свойства и характеристики могут отклоняться от регламентированных.

Особенности состава

Портландцемент в строительстве не используется самостоятельно, а служит исходным сырьем для приготовления композиционных материалов: бетонов, сухих смесей и др. В то же время виды и эксплуатационные характеристики компонентов формируют физико-химический состав портландцемента.

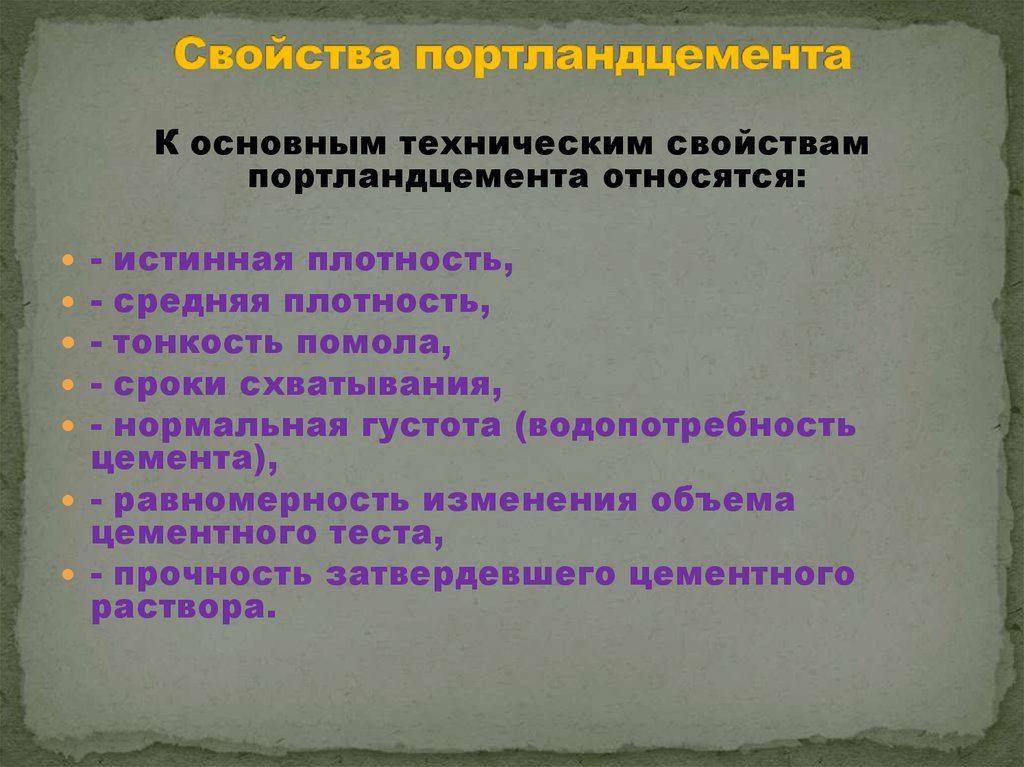

Основные свойства портландцемента уместно рассматривать по 3 категориям:

- тип цементного порошка;

- характер цементного теста;

- особенность затвердевшей цементной смеси.

Параметры, которые определяют свойства портландцемента:

- плотность;

- сроки схватывания;

- тонкость помола;

- водопотребность;

- химическая стойкость к коррозии;

- прочность.

Водопотребность определяют относительным объемом жидкости (в %) для приготовления раствора нормальной густоты. Показатель густоты смеси равен максимальному количеству воды, которое цемент способен удержать при помощи капиллярных и адсорбционных сил. Например, среднее значение для портландцемента со шлаком составляет 25%.

Цемент Портлант Sakrete.

Тонкость помола определяется фракцией зернового состава и удельной поверхностью. Чем меньше размер зерен, тем выше прочность вяжущего. Портландцемент отличается высокой степенью помола – 20-40 мкм. Для общестроительных марок она составляет 2800-3000 см²/г, для быстротвердеющих – 3400-5000 см²/г.

Схватыванием называется период, во время которого подвижная цементная смесь постепенно твердеет. Наступает момент, когда бетон приобретает начальную прочность и дальнейшая корректировка раствора становится невозможной. Укладка смесей характеризуется временем начала и конца твердения.

ГОСТ 10178-85 определяет, что начало схватывания в нормальных условиях происходит через 45 минут после завершения укладки бетонов в опалубку, конец твердения должен наступать по истечении 10 часов после смешивания. При увеличении температуры время набора прочности сокращается. Регулировать основные свойства портландцементов можно путем добавления гипсовой присадки.

Химическая стойкость характеризуется отношением вяжущего к коррозии. Наиболее активно цементный камень разрушается под влиянием сульфатных вод. Это необходимо учитывать при строительстве гидротехнических сооружений и фундаментов жилых зданий в районах, где в грунтовых водах повышенное содержание солей кальция и натрия.

Прочность характеризуется маркой цемента и определяется испытаниями на растяжение-сжатие образцов, изготовленных из цементно-песчаного раствора. Увеличение прочности в период твердения и в течение времени – важный показатель качества вяжущих на основе портландцемента.

Цемент Портланд марки Lehigh.

Что такое портландцемент?

Портландцемент – это гидравлическое вяжущее в составе строительного раствора. После добавления воды материал начнет затвердевать. Морозоустойчивость и уровень прочности материала является самым высоким по сравнению с характеристиками других классификаций цемента.

В 1824 году Джозеф Аспдин – инженер-строитель (каменщик) из Англии стройматериал, получаемый из молотого клинкера. Последовательно к нему добавляли мел, чтобы стабилизировать процесс гидратации.

При осмотре на микроскопе можно обнаруживать 4 основных элемента в составе ПЦ:

- целит – 3-х кальциевый алюминат;

- белит – дикальций силикат;

- алит – 3-кальциевый силикат;

- браунмиллерит – алюминат феррит.

Поэтому он продукт приобрел наименование – портландцемент. Со временем он нашел широкое применение во всем мире.

Этапы производства

Все варианты технологий отличаются только особенностями подготовки исходного сырья, которые осуществляются:

- мокрым путем. Мокрая технология предусматривает использование вместо извести мела, смешивание которого с необходимыми ингредиентами происходит одновременно с измельчением в горизонтальном барабане с обязательным добавлением воды. При этом образуется шихта с концентрацией влаги 30-50%. Шихтовый материал обжигается в печи, превращаясь в шарообразный клинкер, который затем измельчается;

- сухим методом. Сухая технология характеризуется уменьшенной себестоимостью производства цемента, сокращением технологического цикла. Это связано с объединением технологических операций, позволяющих одновременно осуществлять помол и сушку компонентов в шаровой мельнице под воздействием поступающих горячих газов. Полученная шихта имеет порошкообразную консистенцию;

- комбинированным способом. Комбинированный вариант объединяет особенности мокрого и сухого способа производства, но на разных предприятиях имеет определенные отличия. Один из вариантов обеспечивает возможность получение полусухого состава с влажностью до 18%, произведенного путем высушивания шихты, полученной по мокрой технологии. Второй метод предусматривает подготовку сухой смеси с последующим ею увлажнением до 14%, гранулированием, заключительным отжигом.

Маркировка прочности цемента

Итак, разберемся в показателях прочности цемента. Отметим, что определяется этот параметр постфактум, то есть когда продукт уже готов. Лаборанты забирают пробы и отправляют

их на испытание, которое проходит следующим образом:

их на испытание, которое проходит следующим образом:

- Из образцов цемента заготавливаются прямоугольные формы смеси песка, цемента и воды;

- После засыхания, на 28 день образцы подвергаются испытанию на сжатие. Заготовка помещается под пресс, который постепенно увеличивает свое давление на них;

- Предел прочности определяется по лучшим показателям 4 из 6 испытанных образцов (берется среднее арифметическое), вследствие чего присваиваются марки цемента .

В зависимости от прочности, цемент маркируется так:

- Цемент 22,5 – выдерживает давление в 22,5 МПа (или 300 кг/см3, старая маркировка – цемент м 300);

- Цемент 32,5 – выдерживает давление в 32,5 МПа (или 400 кг/см3, старая маркировка – цемент м 400 ).Цена на такой цемент, в сочетании с качеством, оптимальная, поэтому данный вид цемента считается самым популярным в строительстве;

- Цемент 42,5 – выдерживает давление в 42,5 МПа (или 500 кг/см3, старая маркировка – цемент м 500 );

- Цемент 52,5 – выдерживает давление в 52,5 МПа (или 600 кг/см3, старая маркировка – цемент м 600).

Применение

Общестроительные портландцементы используют для изготовления сборного и монолитного железобетона в промышленном, жилищном и дорожном строительстве. Марку 400 рекомендовано использовать для железобетонных и бетонных конструкций. Цементы марок 500, 600 применяют для производства сборных, предварительно напряженных изделий.

Применение портландцемента специального назначения зависит от проектных требований и условий эксплуатации конструкций.

Сульфатостойкие материалы используют для устройства гидротехнических конструкций, а также для изготовления изделий, эксплуатируемых в агрессивных средах, в зонах резких температурных колебаний и пр.

Напрягающие цементы используют для изготовления бетонов и растворов, применяемых для строительства подземных конструкций: монолитных и сборных железобетонных резервуаров, напорных труб и др.

Цемент Портланд М500.

Шлакопортландцемент применяют для железобетонных надземных и подземных объектов, подвергающихся агрессивному влиянию минеральных и пресных вод. В отличие от сульфатостойких материалов такой тип вяжущего рекомендован для строительства секций подводных гидротехнических сооружений.

Пластифицированный поверхностно-активными добавками цемент придает бетонам повышенную подвижность. Что касается того, какие активные добавки применяются для гидравлических вяжущих, состоящие из чего, в чем состоит эффект их действия и каковы их функции, то в данном случае рекомендуется суперпластификатор С-3. Добавка изготавливается на основе сульфированных поликонденсатов, снижает водопотребность, повышает удобоукладываемость, плотность и морозостойкость.

Поверхностно-активные добавки вводят в состав клинкера при дроблении или во время изготовления бетонных смесей в объеме, не превышающем 0,15-0,35%.

Портландцемент тампонажный предназначен для уплотнения газовых и нефтяных скважин. При бурении выработок внутрь ствола погружают обсадные трубы для защиты конструкции от обрушения породы. Между трубой и стенками скважины остается свободное пространство, которое заливают тампонажным раствором.

В зависимости от правил эксплуатации и технологии производства, производители выпускают следующие виды ПЦТ для цементного уплотнения скважин:

- стандартный;

- утяжеленный, с повышенной плотностью цементного камня;

- песчанистый, обладающий высокой термо- и коррозионной стойкостью;

- солестойкий, отличающийся стабильным состоянием при работе в соленосных пластах.

В зависимости от технологических требований эти виды делятся на вяжущие для холодных скважин, применяемые при температуре 22±2 °С, и на материалы для горячих нефтяных скважин с температурой использования 75±3 °С.

Дорожный цемент предназначен для изготовления бетонных смесей, применяемых в строительстве автомобильных и аэродромных покрытий, элементов мостовых конструкций, опор линий электропередачи.

История изобретения

Подобие современного цемента впервые было использовано, еще в древности. С начала II века до н. э. римляне применяли бетон на основе извести для строительства крупных зданий. Формула была проста: строители делали обжиг извести и добавляли вулканический пепел. В средние века для увеличения скрепляющих свойств извести в раствор добавляли куриные яйца, а в древнем Китае использовали для усиления клейкий рис. Современная технология изготовления цемента начинает со средины XIX века, когда поняли главный секрет, что нужна высокая температура обжига извести для получения прочных скрепляющих свойств.

Классификация цемента по назначению

Цемент – это самый популярный связующий компонент, но сфера его применения включает разнообразие вариантов, из-за чего материал делят по назначению на 2 категории:

- общестроительный;

- специальный.

Общестроительный цемент

Общестроительный цемент – это обычный портландцемент, используемый для большинства строительных работ: заливка фундаментов, стяжек и прочих оснований; производство бетонных и железобетонных изделий; приготовление раствора для кладки и штукатурки. Общестроительный портландцемент готовят из клинкера, который состоит из обожженной смеси известняка (75%) и глины (25%). Материал включает высокое содержание окиси кальция CaO, которая обеспечивает реакцию гидратации при вступлении в контакт с водой.

Специальный цемент

Специальные цементы отличаются от общестроительных составом и наличием добавок, что обеспечивает изменение (улучшение) определенных характеристик. Специальные цементы предназначены для конкретных работ и используются, например, в конструкциях, эксплуатируемых в условиях постоянного воздействия агрессивных факторов.

Существует большое разнообразие специальных цементов. Среди самых распространенных:

Расширяющийся. В отличие от обычного портландцемента не дает усадку и даже расширяется в среднем до 2.5% от изначального объема (расширение происходит в течение 72 часов после затворения). Помимо этого, отличительная черта расширяющегося цемента – быстрое схватывание (30 минут) и быстрый набор проектной прочности (одна неделя). Для достижения наилучшего эффекта расширения, твердение бетона должно происходить в условиях повышенной влажности.

Сфера применения обусловлена свойствами расширяющегося цемента: монтаж анкерных болтов, заделка отверстий и швов, заделка стыков железобетонных изделий (например, канализационные коллекторы или каналы для прокладки коммуникационных сетей).

Безусадочный. Не расширяется, но и не дает усадки. Характерно быстрое схватывание (в течение нескольких минут) и быстрый набор проектной прочности (в течение 72 часов).

Сфера применения включает заделку швов и отверстий, создание гидроизолирующих покрытий для различных подземных конструкций. Не рекомендовано использование в условиях недостаточной влажности и в условиях повышенной температуры (более 80°С).

Шлакощелочной. Состав сильно отличается от общестроительного портландцемента и включает едкую щелочь, отходы металлургической промышленности, несиликатные или силикатные соли. Все компоненты помолоты до состояния мелкодисперсной пыли. Бетон на основе шлакощелочного цемента характеризуется высокими эксплуатационными характеристиками: прочность до 1420 кг/см², морозостойкость F1000, максимальная выдерживаемая температура – 1400°С. При этом бетон не подвержен растрескиванию.

Сфера применения включает возведение автомобильных дорог, строительство конструкций высокой прочности (бункеры) и конструкций, подвергающихся постоянному воздействию агрессивных факторов: вода, ветер, химические реагенты.

Кислотоупорный. Характерна стойкость к любым кислотам, кроме плавиковой и ортофосфорной. Прочность застывшего бетона достигает 600 кг/см², но при этом боится воздействия воды. Кислотоупорный цемент изготавливают на основе кремнефтористого натрия и кварцевого песка, а в качестве затвердителя используют жидкое стекло.

Область применения включает отделку оборудования и конструкций в химической промышленности, создание резервуаров для хранения химических реагентов.

Белый. Характерная черта конструкций, изготовленных на основе этого вида цемента, идеально белый цвет, что обусловлено составом. Для производства используют клинкер с малым содержанием железа, а также состав включает добавки известняка, гипса и солей.

Сфера применения включает производство бетонной продукции: тротуарная плитка, декоративные изделия.

Тампонажный. Используется для обустройства и ремонта скважин по добыче нефти и газа, характерны повышенные требования к минералогическому составу клинкера, что позволяет обеспечить необходимые свойства: высокая прочность, водонепроницаемость, скорость схватывания и твердения.

Определение портландцемента

По внешнему виду портландцемент – тонкомолотый порошок зеленовато-серого или темно-серого цвета, получаемый путем измельчения клинкера.

Что такое клинкер и какова его роль в производстве композиций: такое вещество представляет собой смесь высокоосновных алюминатов и силикатов, нагретых до температуры 1450 °С, в результате чего происходит обжиг и частичное спекание компонентов. Для получения вяжущего выработанный продукт смешивают с некоторым количеством гипса и тонко измельчают.

Сырье для приготовления портландцементного клинкера:

- Известняки с повышенным содержанием кальцита (известь, мел и пр.).

- Глинистые породы (алюмосиликатные, сланцевые).

- Мергели – природная смесь глин и известковых пород.

- Отходы промышленности (нефелиновый шлам, доменный шлак, зола ТЭС).

- Корректирующие добавки (трепел, опока, пиритные огарки).

Гидравлический цемент – портландцемент, в составе которого 70-80% силиката кальция и 3-5% природного гипса. Энергичность вяжущих зависит от размера зерен: чем меньше удельная поверхность суспензии, тем активнее вещество.

Цемент Портланд Белорусского цементного завода.

Увеличивая или уменьшая фракцию, можно получить специальные виды портландцемента:

- пластифицированный;

- быстротвердеющий;

- гидрофобный;

- сульфатостойкий.

Процесс обжига проводят до формирования новых искусственных минералов (клинкерного стекла), количество которых задается технологической картой. В сырье присутствуют щелочные компоненты, объем которых нормируется. Смесь содержит максимальное количество оксида кальция и обеспечивает его совмещение с алюминатами, силикатами и ферритами.

![§ 23. разновидности портландцемента [1986 попов к.н. - материаловедение для каменщиков, монтажников конструкций]](https://betonpogreb.ru/wp-content/uploads/1/6/b/16bc858cf16abc1dde23cdb86293a24e.jpeg)