Технология изготовления

Рис. 5. Примеры использования зеркальной пленки

Основным компонентом при изготовлении зеркальной пленки является полиэстер. Сырье должно быть тщательно очищено, отсортировано. Материал многослойный, каждый слой по толщине не превышает 20 микрон. Придать дополнительные функции можно путем добавления дополнительного напыления. Компания – производитель выполняет прокатку слоев до создания гомогенной основы. После необходимых действий под высокой температурой получается единая структура.

Важно выбрать качественную основу, чтобы конечный материал соответствовал всем требованиям. Одним из необходимых условий готовой продукции является отсутствие искаженного отражения при взгляде на поверхность

Достигается условие путем подбора одинаковых по толщине прослоек. Технология изготовления постоянно совершенствуется, улучшаются физико-химические свойства используемых компонентов.

Сейчас сложно найти пленку, на которой появляются царапины при мытье с абразивными веществами, хотя раньше другого варианта не было. При снижении концентрации какого-то из составляющих веществ, меняются и свойства покрытия, например, степень светопропускания. Используемый клей является одним из важных компонентов. Действует он на молекулярном уровне, соединяя все элементы воедино. Если купить качественное зеркальное покрытие, использование его длится несколько десятилетий.

Особенности выполнения

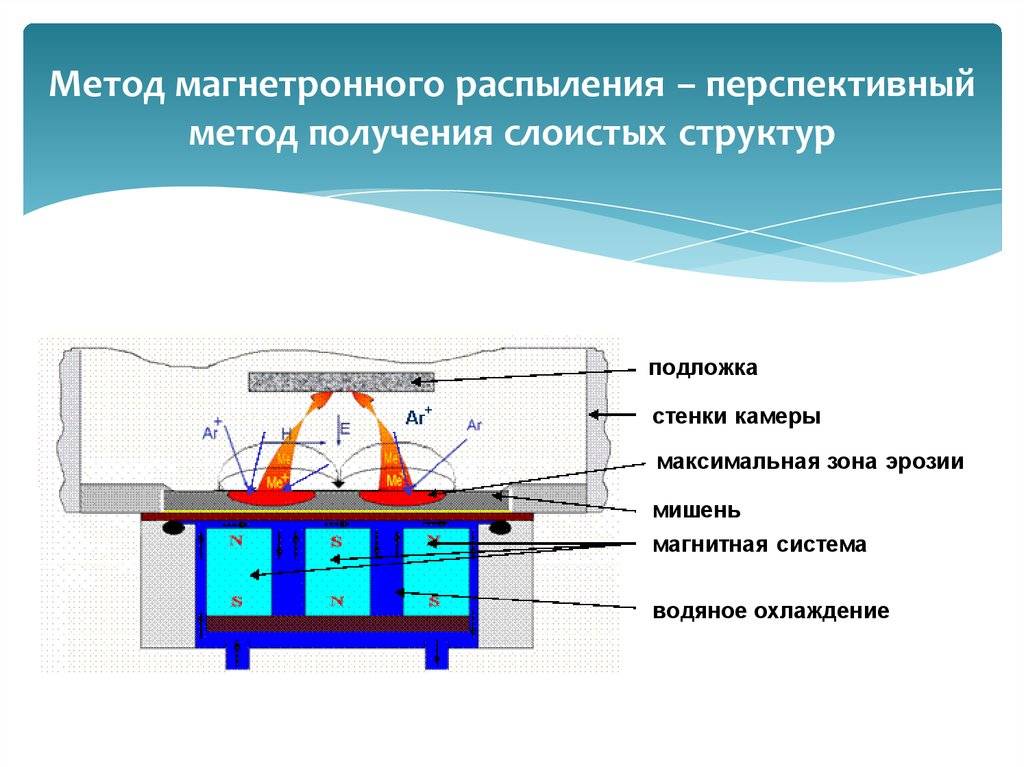

Обычно под тонировкой напылением подразумевают магнетронный метод, который достигается способом помещения стекла в особую камеру.

При этом следует разобраться, какие есть особенности нанесения такой тонировки, сколько она служит, и как нужно ее снимать.

Кроме того, часто встречаются вопросы, связанные с тем, можно ли нанести напыление своими руками, и какие у него есть минусы в принципе.

Это может помочь определиться, насколько качественной может быть подобная тонировка, и чем она отличается от прочих типов.

Процедура нанесения

Видоизменения стекол, связанные с затемнением, требуют соблюдения достаточно сложного технологического процесса.

Он должен выполняться профессиональными мастерами и с использованием специализированного оборудования.

Если все будет выполнено, включая нормативы, то и выглядеть такая тонировка будет хорошо. Ведь все плохие отзывы о напылении связаны преимущественно с нарушением технологии, и выполнением работ в кустарных условиях.

Это в некоторых случаях может стать проблемой, так как стекла в определенных автомобилях держатся специальным заводским герметиком, и главным вопросом будет то, не как вынуть стекло, а как поставить его обратно.

Уже там металлизированный слой наносится на поверхность, после высыхания стекло вполне может монтироваться обратно в автомобиль.

Какая цена услуги в Москве

В Москве действуют достаточно демократичные цены на напыление тонировки, хотя и обойдется этот процесс дороже, чем привычная пленка.

Задние боковые стекла мастера обработают напылением за 2200 рублей у иномарки и за 1800 у ВАЗа, заднее стекло сможет получить металлизированный слой за 2 тысячи рублей и 1,7 тыс рублей соответственно.

Но также могут вноситься коррективы в цену, если речь идет о слишком большом стекле и модели автомобиля.

Если водитель хочет какой-то цвет или обращается в разрекламированный сервис, то стоимость закономерно повысится.

Можно ли сделать тонировку напылением своими руками

Несмотря на то, что мастера берут больше средств за нанесение напыления, этот метод тонирования уступает по качеству пленке и при этом более сложен технически.

Эту технологию наиболее широко применяли в конце прошлого века и начале первого десятилетия 21-го века, но с ростом доступности пленок и их качества, напыление перестало быть актуальным.

Если напыление сделать самостоятельно, не имея специальной техники, то в итоге вполне можно получить рабочее покрытие.

Но уже через несколько месяцев или даже недель слой металла начнет осыпаться или частично облезать.

Автомобили при этом становятся непрезентабельными и даже могут создаваться помехи для обзора водителей.

Видео: хромирование керхером (хим металлизация) стекло

Как можно убрать пленку

Ведь для снятия полиэтиленовой тонировки достаточно аккуратно поддеть ее край и с усилием отодрать от стекла, после чего его останется только помыть.

Сделать демонтаж тонировки будет возможным за несколько секунд, в отличие от конкурента пленки — металлизированного слоя.

И когда возникнет необходимость в съеме тонировки, произведенной в вакуумной камере, то сделать это будет невозможно.

Ведь слой очень тонкий и плотно прилегает к поверхности, водителю же останется только поменять стекло на новое, что потребует финансовых вложений.

Есть ли недостатки данного покрытия

Как правило, у старых методов, одним из которых является напыление, есть целый ряд недостатков, которых даже больше, чем плюсов.

Стекольная компания «ЭТКОС» — производитель высококачественных зеркальных стекол разных размеров, вплоть до 2500х1600мм. Наши изделия производятся нанесением металлических тонкоплёночных покрытий. При этом используется вакуумное напыление износостойких материалов — титана и его, оксидных и окси-нитридных соединений. Данная технология позволяет наносить на стекла прочные тонирующие низкоэмиссионные напыления с заданной эффективностью. Покрытия из металлов и их окислов обладают большой прочностью и устойчивостью к химическим и механическим воздействиям.

Метод химического хромирования

В качестве активного компонента для реализации такого напыления используют химические реагенты. Классический состав включает хлористый хром, натрий, уксусную кислоту, а также воду с раствором едкого натра. Процесс напыления выполняется при температуре порядка 80 °С. Начинается работа с подготовки материала. Обычно хромирование используют для обработки металлических поверхностей, в частности стали. Перед самой операцией материал подвергается первичному покрытию медным слоем. Далее производится химическое хромирование посредством подключенного к компрессорной установке. После завершения процедуры изделие моется в чистой воде и просушивается.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Прозрачное низкоэмиссионное стекло

Стекла с несколькими низкоэмиссионными слоями защищают от солнечного излучения в ультракоротком и длинном инфракрасном спектре. Некоторые марки селективных стекол имеют нейтральный оттенок и высокую прозрачность.

Стекла с несколькими низкоэмиссионными слоями защищают от солнечного излучения в ультракоротком и длинном инфракрасном спектре. Некоторые марки селективных стекол имеют нейтральный оттенок и высокую прозрачность.

В нашей климатической зоне наиболее эффективны мультифункциональные стекла, объединяющие в себе солнцезащитные и энергосберегающие свойства. МФ-стекла обеспечивают значительное сокращение затрачиваемой энергии на обогрев помещения зимой и кондиционирование летом.

Наибольшую эффективность применения МФ-стекол имеют конструкции с большой площадью остекления, например – балконы и панорамные окна.

CLEAR

(серебристый оттенок)

| Марка стекла | Phoenix clear | iPlus Energy N |

| Особенности | Магнетронное напыление | Магнетронное напыление | |

| Защитное свойство | Отражающее | Низкоэмиссионное | |

| Светопропускание (LT) | 67% | 73% | |

| Светоотражение (LR) | 30% | 12% | |

| Солнечный фактор (SF) | 69% | 41% |

“Оконная компания ВЕСТА” предлагает использовать солнцезащитные стеклопакеты в конструкциях остекления с большой площадью, особенно обращенных на юг и запад.

“Оконная компания ВЕСТА” предлагает использовать солнцезащитные стеклопакеты в конструкциях остекления с большой площадью, особенно обращенных на юг и запад.

Солнцезащитные окна, установленные на балконах и лоджиях северных фасадов домов – также, обеспечивают дополнительный комфорт летом и снижение теплопотерь зимой.

“Оконная компания ВЕСТА”

Вакуумное напыление – принцип работы и технология вакуумного плазменного напыления. Наиболее распространенные методы вакуумного напыления. Ионно вакуумное напыление и принцип его работы. Процесс вакуумного напыления алюминия и его эффективность. Главные особенности вакуумного напыления металла и его отличие от вакуумно ионно плазменного напыления металла. Где можно окупить установку вакуумного напыления по низкой цене

Вакуумное напыление – это процесс, в котором на данном этапе нуждается большая часть современных предприятий. Используется данный метод зачастую на тех производствах, которые занимаются выпуском различной продукции, каким-то образом связанной с дальнейшей эксплуатацией.

Это может быть, как обычное оборудование, так и зубные изделия, которые также нуждаются в процессе вакуумного напыления. Как бы это странно не звучало, но именно медицинская отрасль является одним из тех направлений, где процесс вакуумного напыления используется чаще всего. Использовать в данной отрасли, его можно, как в роли улучшения свойств оборудования для работы, так и в роли покрытия различных материалов, либо же изделий.

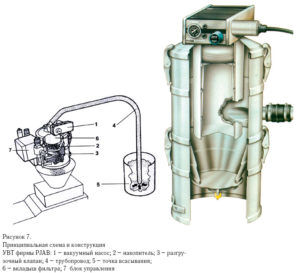

Установка вакуумного напыления – это одна из наиболее важных составляющих данного процесса. Мало кто будет спорить с тем, что именно установка вакуумного напыления позволяет производить данный процесс, причем делать это довольно быстро. Принцип работы подобных установок максимально прост. Изначально, внутри подобных систем создается состояние первичного разрежения, которое позволяет превратить кристаллический порошок в специальную смесь, которую можно в дальнейшем наносить на разные покрытия. Далее, внутри установки значительно поднимается уровень давления, что приводи к активному образованию вакуума внутри системы. Далее, вакуум производит процесс, вспрыскивания напыления, которое сразу же оседает на нужном материале, который и будет поддаваться такой обработке.

Еще один очень важный вопрос – это надежность данного процесса. Судя по конструкции и принципу работы подобных установок, не трудно понять, что сделаны, они максимально продумано. Но нельзя исключать и вероятность поломок подобного оборудования. Но даже такая ситуация не окажется столь сложной, ведь подобное оборудование, является вполне ремонтопригодным и довольно легко поддается починке.

Применяемое оборудование

Чаще всего для напыления используются аппараты, снабженные сверхзвуковым соплом. Также применяется небольшой по размерам электрический нагреватель, работающий на подачу сжатого воздуха. Особенностью последней модели является возможность доведения температуры до 600 °С. До недавнего времени применение стандартных устройств, напоминающих по принципу действия пневматические пистолеты, осложнялось тем, что частицы изнашивали насадки инструмента. Современное оборудование, благодаря которому осуществляется напыление металлов, использует принцип пульверизатора. Это значит, что в момент прохождения рабочей газовой среды по каналу подачи струи скорость потока увеличивается по мере сужения трубы. Вместе с этим падает и статическое давление. Такой принцип работы сокращает износы и увеличивает рабочий срок аппаратов.

Недостатки тонировки напылением

- Для напыления возникает необходимость демонтировать все стекла. Это в разы увеличивает трудоемкость процесса, особенно если речь идет о клееных стеклах.

- В отличии от штатного, это напыление обладает низкой износостойкостью, царапается при движении стекол, от песчинок и пыли.

- В зимний период, на заднем стекле автомобиля появляются проблемные «морщинки» вокруг ниток обогрева стекла – коэффициент расширения трех материалов: стекло, напыление, металл нитей накаливания, совершенно разный и несовместим друг с другом.

- В случае возникновения необходимости провести растонировку или перетонировку придется менять стекла.

Одним

из наиболее эффективных способов

получения объярченных отражателей СП,

в частности изготовляемых из алюминия,

является их электрохимическое полирование

с последующей защитой полированной

поверхности.

Химическое

полирование

.

Этот процесс является разновидностью

блестящего травления и применяется

после механической полировки отражателей.

Химическое полирование позволяет

получать алюминиевые отражатели с

коэффициентом отражения 0,65-0,7, когда не

требуется получения зеркального. После

полирования детали тщательно промывают

в проточной воде.

Электрохимическое

полирование.

Этот способ полирования нашел весьма

широкое распространение в светотехническом

производстве. При полировании поверхность

приобретает высокую степень блеска и

увеличивается ее стойкость против

коррозии. На воздухе на поверхности

электрохимически полированных отражателей

образуется пленка оксида алюминия, но

она защищает от дальнейшего окисления

при эксплуатации только в атмосфере с

сухим и чистым воздухом. Поскольку такие

идеальные условия эксплуатации

встречаются крайне редко, то на практике

объярченные отражатели подвергают

оксидированию.

Альзак-процесс

.

Этот специфический процесс электрохимического

полирования и одновременного оксидирования

(анодирования) алюминиевых отражателей

широко применяется при изготовлении

отражателей уличных, промышленных и

других СП, работающих в условиях тяжелой

среды. Поверхность отражателей,

обработанных по технологии альзак-процесса,

обладает высокими коэффициентом

отражения, коррозионной стойкостью,

твердостью оксидного слоя и хорошей

термостойкостью.

Альгласс-процесс

.

Применяется для защиты зеркализованных

отражателей СП, работающих в атмосфере

с тяжелыми условиями. Альгласс-покрытие,

не ухудшая коэффициента отражения

защищаемой поверхности, увеличивает

его зеркальную составляющую. Благодаря

своей высокой химической и термической

стойкости альгласс-покрытие обеспечивает

стабильность начальных оптических

параметров СП при эксплуатации. Кроме

того, благодаря глянцевитости и гладкости,

способности рассеивать статические

электрические заряды альгласс-покрытие

обладает высокой стойкостью к загрязнению

и поддается легкой очистке. Покрытие

повышает механическую стойкость

отражающей поверхности и позволяет

осуществлять многократную чистку

обычными средствами без ухудшения

оптических свойств отражателя.

Методика напыления

Рабочий принцип подобного результата построен на том, что затемненное помещение очень тяжело рассмотреть на фоне более светлого отражения. Сегодня нет полупрозрачных зеркал, которые бы владели возможностью пропускать световые лучи в одну сторону и не пропускать в иную.

Для того чтобы сделать подобное стекло люди начали применять специализированные способы, разрешающие создавать изделия с односторонним эффектом. Так, обыкновенные зеркала собой представляют стекла, на тыльную поверхность которых нанесено довольно плотное и толстое отражающее покрытие. Зеркала же с односторонней прозрачностью делаются по аналогичности, однако при этом применяется более тонкий и пропускающий свет слой покрытия.

В виде замены сегодня нередко применяют зеркальную пленку, которая наносится на поверхность изделия. Данная зеркальная пленка может легко наноситься на уже готовое изделие.

Есть два ключевых способа напыления:

- пиролитический метод (выполняется еще на стадии изготовления);

- напыление вакуумного типа (наносится на изделия которые уже готовы, с помощью установок специализированного типа).

В наше время есть несколько разновидностей вакуумного напыления, наиболее известными, среди них можно именовать:

- магнетронное скоростное;

- ионно-плазменное.

Магнетронное напыление

Данная разновидность обработки подразумевает нанесение на поверхность стекол разных видов металлов и их соединений с помощью применения способа магнетронного напыления. Изделия отделываются в условиях замкнутого пространства. Данная обработка производится на уровне молекул, за счёт чего изделия получают высокие хорошие и характеристики эксплуатации.

Для достижения нужного эффекта постоянно применяются газы разного типа – кислород, азот или аргон. В процессе реакции на поверхности изделия появляются слои металлов. Это дает прекрасную возможность делать стекла с самыми разными заданными параметрами.

Стекла, тонировка которых была сделана с применением технологии магнетронного напыления, имеют большой ряд положительных качеств:

- хорошие световозвращающие характеристики;

- хорошие характеристики теплоотражения;

- из-за возможности моделировки толщины слоя наносимого металла, изготовители могут делать стекла с нужными параметрами светоотражения и светопропускания;

- этот вид покрытия может применяться даже для обработки узорчатого стекла.

- относительно низкая и привлекательная цена.

Ионно-плазменное напыление

Для нанесения ионно-плазменного напыления следует обязательно поместить изделие в условия вакуума. В условиях замкнутого пространства находится благородный газ, катоды с негативным зарядом и покрытием из металла, благоприятно заряженный анод, а еще подшипник с тройным вкладышем.

Слой напыления во время обработки наносится собственно на подшипник. Плазменный способ даст вам возможность наносить на поверхность изделий сплавы очень разнообразных металлов, а еще их соединений, например как титан, серебро, алюминий, никель, хром и др.

Качество наносимых покрытий всегда будет непосредственно зависеть от качественных свойств поверхности

В подобном деле берутся во внимание даже такие аспекты, как шероховатость или фактура заготовки, качество подготовки самой поверхности и культура производства. Можно подчеркнуть, что сдерживающим аргументом, который влияет на распространение этого способа можно именовать достаточно жёсткие требования к подготовке поверхности, а также в том числе и цена оборудования которое применяется

Отдельного заслуживают внимания стекла с сапфировым напылением. В часовой промышленности такая технология часто применяется для создания циферблатов. В виде материала для изготовления применяется минеральное стекло, которое, со своей стороны, искусственно выращивается из кристаллов кварца.

Для поклонников в особенности прочных стекло, мастера из Швейцарии научились создавать стекла даже из искусственных сапфиров. Подобным изделиям свойственна большая прочность и не меньше большая цена. Решение между прочностью и ценой стало найдено после изобретения стекла минерального типа, на которое было нанесено сапфировое напыление. Такой вид напыления имеет надёжность сапфирового и цена обыкновенного минерального. Единственным плохим качеством можно назвать быстрый срок истирания.

Технологии, позволяют наносить на поверхность стекла хорошие тонирующие, низкоэмиссионные, самоочищающиеся покрытия, которые обладают эффективностью любой заданной степени.

Покрытия, в их состав входят оксиды владеют высокой прочностью, чем покрытия из металлов. Они достаточно устойчивые к воздействиям внешней среды и отличительны химическим родством со стеклом.

Вакуумное термическое напыление

стеклянную детальэлектрическим током

Для напыления больших по площади поверхностей изделий, используют нагреваемые вольфрамовые лодочки, в которые размещают алюминиевые гранулы или обрезки алюминиевой проволоки. Перед тем как стеклянную деталь поместить в вакуумную камеру, стекло тщательно очищают от различных загрязнений (например, от масел или жира). Как правило, для очистки стекол, используют органические растворители.

После создания вакуума в вакуумной установке, нагревают вольфрамовый испаритель до температуры 1500 – 2500 градусов, в зависимости от требуемой технологии. Под действием высокой температуры алюминий начинает испаряться. Образующиеся атомы алюминия, в вакууме летят по прямой линии. Мельчайшие частицы алюминия (атомы алюминия), ударяются об напыляемую поверхность стекла и начинают прилипать к нему.

Для лучшего сцепления алюминиевой пленки со стеклом, сначала разогревают стекло до температуры 200 – 400 градусов и применяют вакуумную очистку поверхности стекла ионной имплантацией или бомбардировкой ионами.

Для улучшения стойкости напыляемой пленки и улучшения оптических свойств, иногда изготовители зеркал, напыляют на стекло в вакууме подслой диоксида кремния. Другие производители зеркал создают сначала подслой оксида алюминия, который образуется окислением чистого кислорода или воздухом, в без вакуумной нагреваемой печи.

Изготовленные зеркала этим методом, представляют собой зеркала, работающие на просвет. Отраженный свет от зеркальной поверхности в таких зеркалах, дважды проходит сквозь слой стекла. Так устроена работа всех бытовых зеркал, не прецизионных зеркал оптических приборов (это зеркала оптических проекторов, осветительные предметные зеркала оптических микроскопов) и зеркала внешнего отражения, в которых отражающая свет пленка, нанесена на какой – либо материал (необязательно прозрачного для света), обычно это может быть кварцевое стекло или пирекс, такие зеркала принимают участие в построении изображения во всех оптических приборах (это зеркала объективов, телескопов, плоские зеркала лазерных принтеров и ксероксов), этот вид зеркал снижает аберрации оптической системы (ошибки или погрешности изображения в оптической системе). Слой стекла, защищает относительно нестойкий слой серебра от царапин, коррозии и других повреждений.

Есть еще оптические зеркала, такие как зеркало Мэнгина, которые имеет зеркальную поверхность с обратной стороны оптической линзы. Отклонение света в таких оптических зеркалах, обусловлено как рефракцией (преломлением) в стеклянной линзе, так и кривизной поверхности зеркала. Эти два фактора учитываются при расчетах в таких оптических системах. Это могут быть оптические зеркала в длиннофокусных объективах. Такие оптические зеркала позволяют сократить их массу и длину, по сравнению с оптическими системами без зеркал, при равных параметрах.

Несмотря на то, что бытовые зеркальные стекла, еще продолжают изготавливать химическим серебрением, зеркала в точных оптических инструментах (телескопы), производят вакуумным напылением алюминия. Серебро в сравнении с алюминием, имеет больший коэффициент отражение света. Сегодня не применяется для оптических зеркал в точных оптических инструментах. Это связано с тем, что серебро очень быстро тускнеет и покрывается пленкой сульфида серебра (Ag2S). Алюминий тоже окисляется кислородом, содержащимся в воздухе, покрывается тонкой и прозрачной пленкой оксида алюминия (Al2O3), предохраняющей металл от коррозии и не значительно снижающий коэффициент отражения.

Вакуумное напыление стекла может осуществляться не только алюминием, но и золотом. Вакуумное напыление металлическим золотом, применяется в оптических зеркалах, работающих в ближнем инфракрасном диапазоне. Золото в сравнении с алюминием, имеет больший коэффициент отражения света и лучшую устойчивость к коррозии.

Шелкография

Шелкография позволяет нанести многоцветный рисунок почти на любую поверхность:

- Синтетическую сетчатую ткань типа нейлона (как ранее шелк) натягивают на каркас, пропитывают чувствительным к свету веществом. Процесс происходит в темноте.

- Затем накрывают непрозрачной пленкой, соответствующей цветовому слою рисунка и подсвечивают. Где свет попал на ткань вещество затвердевает, создавая шелковый многоразовый трафарет. Остатки вещества смываются.

- Сетку-трафарет укладывают на стекло, выливают краску, ровно распределяя ее по трафарету (толщина слоя легко регулируется количеством краски и может быть очень тонкой).

- После чего стекло , рисунок спекается со стеклом.

Технологические особенности напыления на стекло

На сегодняшний день нет полупрозрачных зеркал, которые бы имели возможность пропускать свет в одну сторону и не пропускать в иную. Для того, чтобы делать такое стекло, люди стали применять специальные способы, которые позволяют изделия с односторонним эффектом.

Так, простые зеркала могут представлять собой стекла, на задней поверхности которых нанесено крайне плотное, а также толстое отражающее покрытие. Зеркала, которые имеют одностороннюю прозрачность, делают по аналогии, но при этом применяется более тонкий, а еще пропускающий свет слой покрытия.

В роли альтернативы на сегодняшний день часть применяют зеркальную пленку, которая будет нанесена на поверхность изделия. Такая зеркального типа пленка может быть легко нанесена на уже готовое изделие.

- Пиролитический метод (он осуществляется еще при изготовлении).

- Вакуумный тип напыления (наносятся на готовые типы изделий, посредством установок специального типа).

На сегодняшний день есть несколько видов разновидностей напыления вакуумного типа, и самыми популярными можно называть магнетронное высокоскоростное и ионно-плазменное.

Технологические недостатки метода

Даже при производстве работ в заводских условиях тонирование напылением имеет ряд недостатков.

- Технология требует демонтажа стекол, что увеличивает трудоемкость работ, а также вызывает дополнительные трудности, если они проклеены специальным герметиком.

- Могут возъедать искажения, мешающие водителю оценить дорожную систуцию.

- Стекла имеют низкую износостойкость. При вождении автомобиля песок действует как абразив, из-за чего появляются царапины.

- Металлическая начинка плохо переносит перепады температуры. Включенный обогрев на заднем стекле приведет к сколам вокруг нитей накаливания из-за разной платности металлов.

- При необходимости снять тонировку придется менять стекло.

Тонированные стекла – это важный аксессуар автомобиля, это насущная необходимость как для автомобиля, так и для владельца. Они придают автомобилю стильный вид. Методы тонировки развездный что выбирают программы продажи программ.

Оборудование для вакуумной металлизации

У этой технологии, как и у других таких же сложных, имеются свои плюсы и минусы:

Аппарат для нанесения покрытий – схема

- необходимость использования дорогостоящего оборудования;

- большие расходы электроэнергии;

- потребность в просторном производственном помещении для размещения всех приспособлений и для полного технологического цикла изготовления.

Дополнительные расходы средств требуются при этом на технический процесс нанесения дополнительного слоя – защитного лака.

Установки вакуумного напыления представляют собой совокупность устройств, которые последовательно и самостоятельно выполняют ряд функций, необходимых для технологического процесса металлизации.

Основные функции:

- откачка воздуха для получения условий разрежения;

- распыление в определённых условиях металлических частиц на поверхность предметов;

- транспортировка обрабатываемых деталей;

- контроль режимов происходящих процессов вакуумного напыления;

- электропитание и другие вспомогательные приспособления.

Составляющие узлы вакуумной установки:

- Рабочая камера. В ней происходит сам процесс металлизации.

- Источник испаряемых металлов вместе с управляющими и энергообеспечивающими устройствами.

- Системы контроля и управления для регулировки температуры, скорости напыления, толщины плёнки, её физических свойств.

- Откачивающая и газораспределительная система, обеспечивающая получение вакуума и регулировку газовых потоков.

- Системы блокировки рабочих узлов, блоки электропитания.

- Транспортирующее устройство, определяющее подачу-извлечение из вакуумной камеры, смену положений деталей при нанесении металлопокрытия.

- Вспомогательные устройства – заслонки, внутрикамерные манипуляторы, газовые фильтры и др.

Особенности оборудования

Установки для вакуумного процесса нанесения металлического слоя бывают магнетронные и ионно-плазменные. В любых из них необходимо достигать испарения вещества с поверхности металлических болванок, минуя стадию расплава металла.

При сублимационном способе процесс нагрева происходит быстро до температуры испарения, не допуская расплава. Для этого используются нагреватели, способные повышать кинетическую энергию вплоть до разрушения кристаллической решётки. Но некоторые металлы не сублимируют в вакууме, и поэтому с ними стадии расплава не избежать. Поэтому в таких случаях применяются дополнительные системы фильтров.

Способом вакуумного напыления металлического слоя покрываются изделия разных размеров: крупные (до 1 м) и совсем мелкие. Существуют технологии металлопокрытия многометровых тканей и плёнок – они перематываются из одного рулона в другой в процессе напыления в вакуумной камере. Поэтому бывают установки с рабочими камерами разных размеров:

- небольшие – несколько литров;

- крупные – несколько кубометров.

Энергосберегающие пластиковые окна – отличительные особенности и причины выбора. Низкоэмиссионное напыление для пвх окон, как его отличить не специалисту

Энергосберегающие пластиковые окна приобрели особую популярность, и подобная ситуация на рынке вполне обоснована

Вопросам энергосбережения отводится в последнее время особое внимание во всей мировой практике

И вполне логично, что производителей интересует сохранение тепла в помещении, которое обеспечивают современные окна с энергосберегающим стеклом. Поэтому столь актуальная продукция заслуживает отдельного внимания в нашей статье.

Если уже определились с необходимостью замены окон, следует подумать о предпочтительном для себя выборе. Привычно для большинства требуются долговечные, теплые, удобные в использовании и достаточно эстетичные решения. Но всё же одной из главных задач использования окна Rehau является сохранение тепла. Качественные энергосберегающие пластиковые окна поддерживают эффективную теплозащиту благодаря ряду важных особенностей, в том числе увеличенной ширине створки и рамы, минимум двум контурам уплотнения между ними и герметичному стеклопакету.

Все нагретые тела будут излучать тепловую энергию. Стандартные стекла не способны задерживать излучение тепловой энергии в пространство. Но низкоэмиссионное оптическое покрытие на поверхности данного стекла позволяет отражать инфракрасные волны от поверхности обратно – непосредственно в помещение, для оптимального энергосберегающего эффекта. По своему качеству энергосберегающие пластиковые окна во многом зависят от выбранного вида покрытия. В частности, при использовании оптического покрытия с низким значением эмисситента в помещение будет отражаться обратно более 90% тепловой энергии, которая направлена через окно.

На современном рынке представлены энергосберегающие пластиковые стекла двух видов: с мягким (I-стекло) и твердым (К-стекло) покрытием. Для стекла с мягким покрытием коэффициент энергосбережения является в 1. 5 раза выше К-стекла.

Главное отличие заключается в коэффициенте излучательной способности и производственной технологии. I-стекло является трехслойной структурой, в которой чередуются слои серебра. Для изготовления используется вакуумное напыление.

Но по своей прочности , I-стекло уступает аналогу с твердым покрытием, поэтому существуют различные ограничения и сложности для транспортировки.

Хотя сам покупатель стеклопакетов с особыми проблемами не столкнется, поскольку стекло находится уже в стеклопакетах, поэтому механические воздействия исключены. Благодаря I-стеклу в некоторых ситуациях можно отказаться от использования 2-камерного стеклопакета, что способствует снижению веса конструкции, для оконной фурнитуры нагрузка будет значительно меньше.

Энергосберегающие окна ПВХ – гарантированные преимущества использования:

— Окна металлопластиковые стандартные обеспечивают отличные свойства теплоизоляции.

— Минимизация влияния ультрафиолетового излучения (выгорание на солнце и другие проблемы)

— Повышение срока эксплуатации фурнитуры, благодаря сокращению нагрузки на неё.

— Высокое светопропускание.

Поддержание приемлемой температуры для поверхности стеклопакета, сокращая конденсат.

Специалисты в стекольной индустрии уверены в перспективности использования энергосберегающих окон, поскольку открываются возможности для изготовления практически незаменимых стеклопакетов для зданий жилого и общественного назначения. А стандартное остекление не способно справиться с соответствующими требованиями: при увеличении площади окон для лучшего обзора и освещенности возрастет уровень теплопотерь, шума и перегрева помещения.

Источник : https://oknadnepr.com.ua/okna/energosberegayushie-plastikovie-okna-osobennosti