Заливка монолита

Чтобы залить монолитные стены, необходимо задействовать раствор с суперпластифицирующей добавкой. Еще нужно позаботиться об армировании, как при обустройстве монолитного железобетона. Металлические элементы защитят конструкцию от расползания при интенсивной нагрузке и обеспечат ей улучшенные прочностные свойства.

Армирование производится с помощью арматуры из стали, стекловолокна или углепластика диаметром 16 мм (для вертикального армирования) или 8-10 мм (для горизонтального). Закреплять каркас нужно до установки опалубки. В противном случае соединение элементов между собой станет более проблематичным.

Для обустройства опалубки подходят все подручные материалы.

Это могут быть:

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Еще допускается применение несъемной конструкции из полистирола или пенопласта. Однако они ухудшат паропроницаемость арболита. Лучшим решением является фибролитовая плита.

Преимущества и недостатки

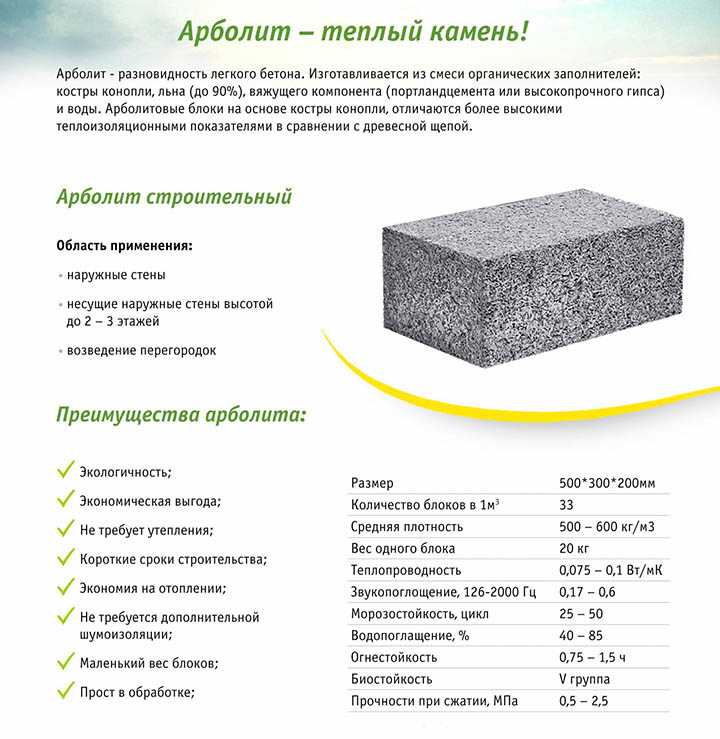

За счет особых эксплуатационных характеристик арболит совмещает в себе преимущества 2 стройматериалов.

Он может использоваться в качестве:

- Материала для возведения всевозможных сооружений.

- Утепляющего слоя.

Решение обладает как плюсами, так и минусами, которые мешают применять его во всех направлениях строительства. Ключевым недостатком блоков является их уязвимость к воздействию влаги. Однако если вовремя оштукатурить поверхность снаружи и внутри здания, проблема будет устранена.

Плюсы

Среди ключевых достоинств арболита выделяют такие пункты:

- Большой срок службы. Постройки на основе таких блоков могут простоять без деформаций больше 100 лет — при условии, что строителями были соблюдены все правила и технологические моменты.

- В материале отсутствует точка росы, что исключает проблему его промерзания.

- Простота монтажа и обслуживания.

- Соответствие всем экологическим стандартам и требованиям.

- Снижение финансовых затрат.

- Возможность установки на любом фундаменте.

Минусы

Список минусов относительно небольшой, но его нужно учитывать при изготовлении арболита своими руками:

- Чрезмерное поглощение влаги при несоблюдении технологии производства арболита. Материал нуждается в хорошей гидроизоляции, в противном случае он будет подвергаться разрушительному воздействию высокой влажности.

- Специалисты рекомендуют использовать блоки на основе арболита в регионах с преобладающими отрицательными температурами.

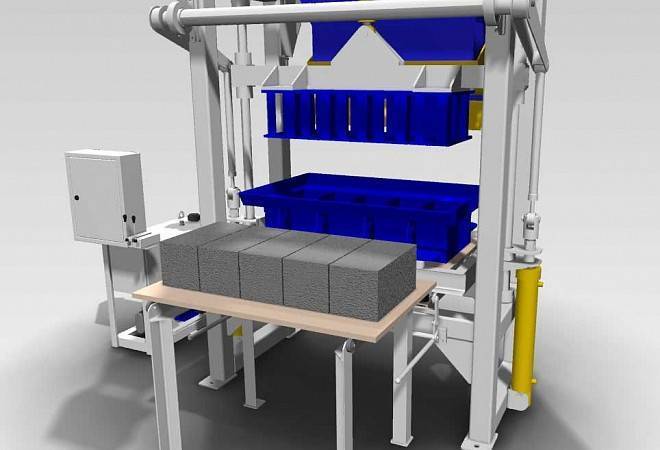

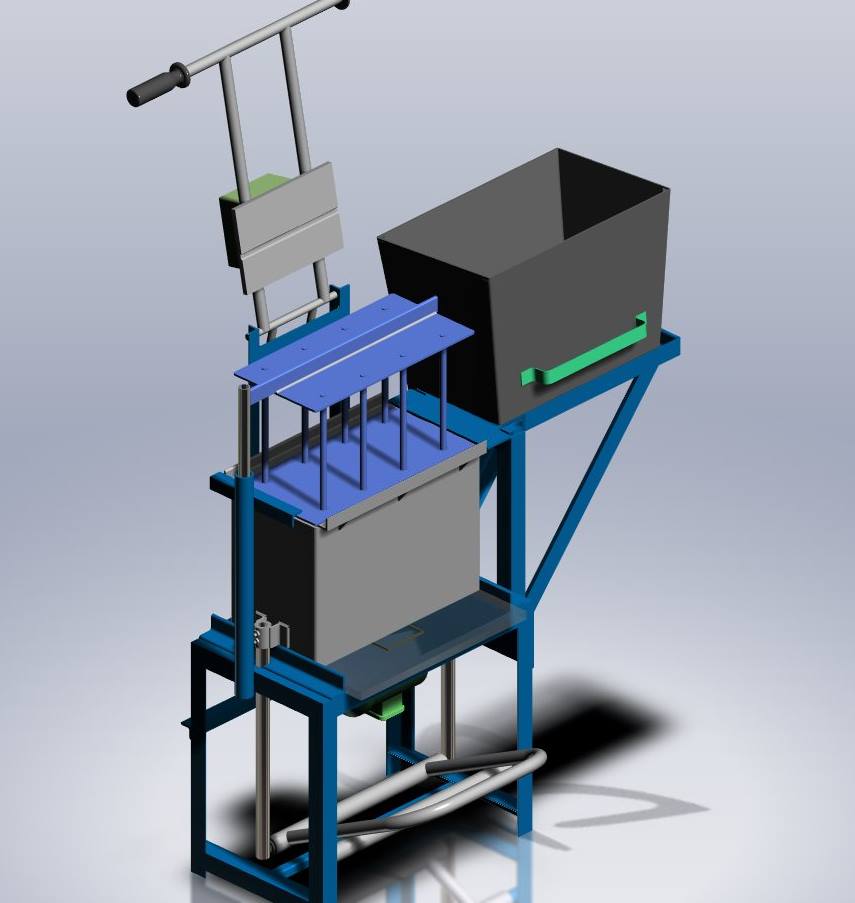

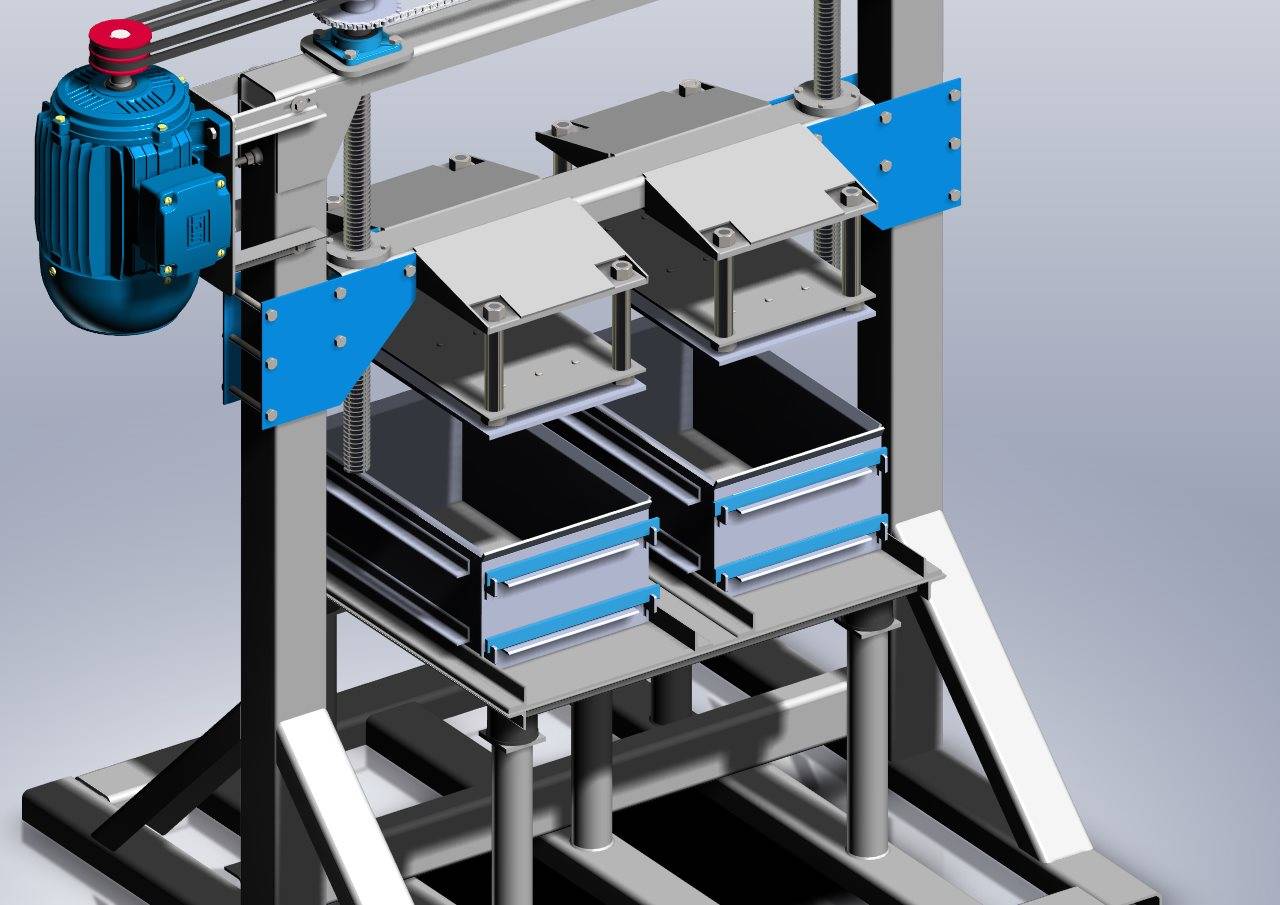

Установка по заполнению формы

Установка по равномерному распределению смеси в матрице (форме), так называемый вибростол, служит инструментом, который помогает при формировании блоков в матрице. Позволяет качественно заполнить ее и придать необходимую плотность и форму изделию.

Размеры вибростола напрямую зависят от размеров формы и количества входящих в ее состав матриц изделия, поскольку, для осуществления заполнения смеси, форму устанавливают на ее поверхность.

Видео: вибростол.

Устройство представляет из себя изготовленный из металла стол, который снабжен специальными пружинами, обеспечивающими с помощью двигателя и эксцентрика определенный уровень вибрации поверхности. За счет вибрационных сил и происходит равномерное распределение смеси внутри формы.

Вполне возможно, что ниша производства газобетонных блоков в вашем городе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

Рекомендуем прочитать

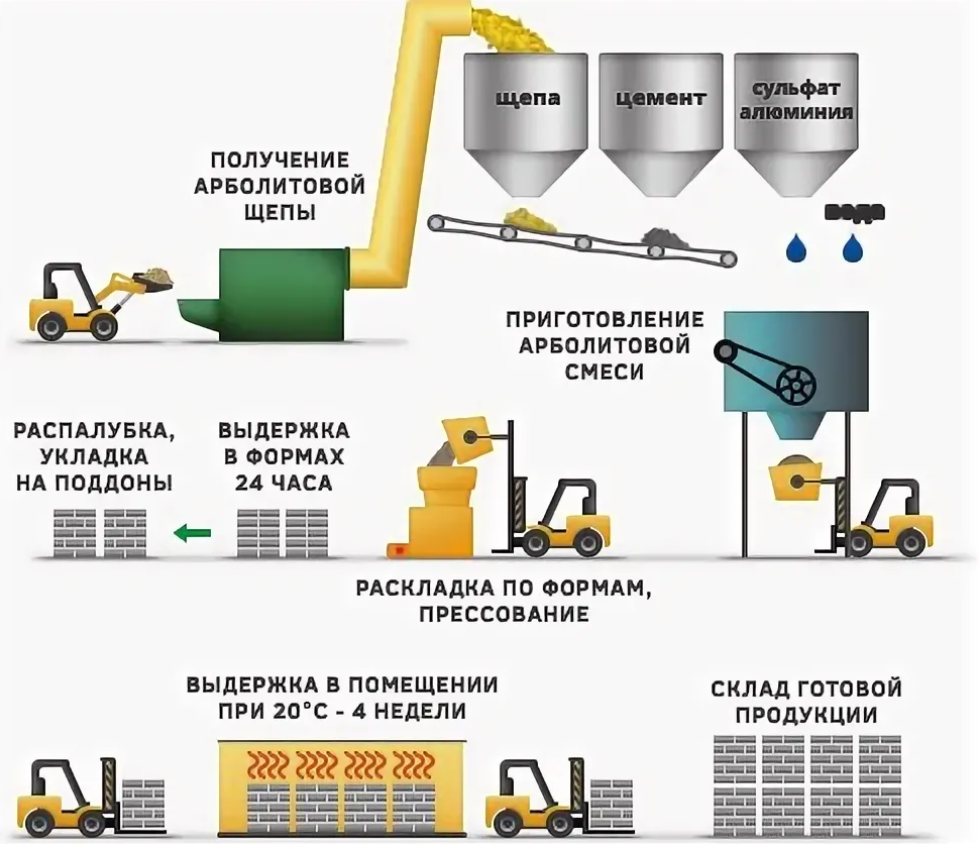

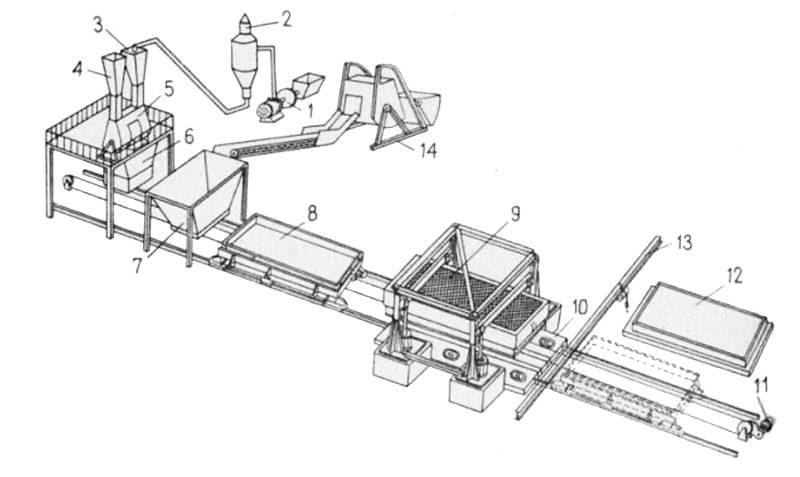

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

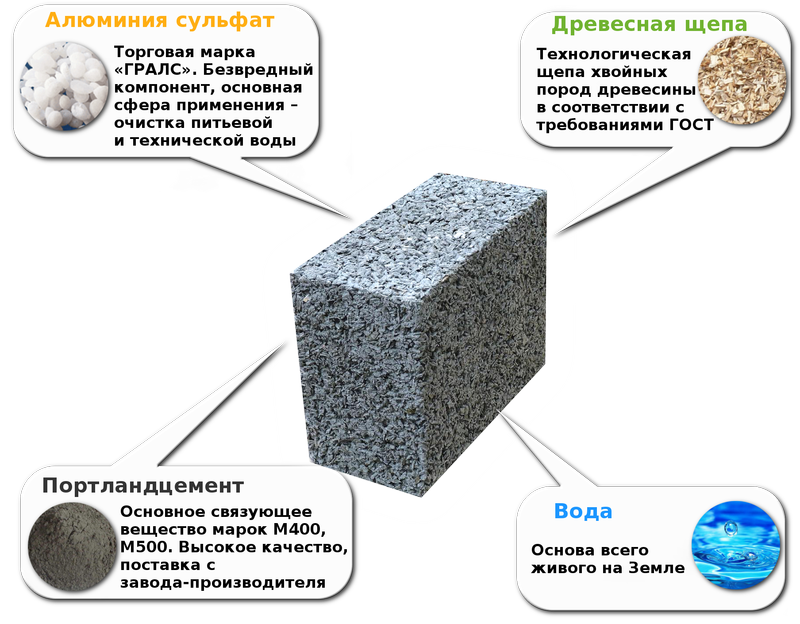

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

Сырье и рецептура

Если рассматривать арболит с точки зрения технологии изготовления бетона, то его можно классифицировать как «лёгкий бетон». Но данный материал не является бетоном в классическом понимании, так как среди наполнителей отсутствует песок.

В общем виде в состав любого бетона входят следующие компоненты:

- Песок;

- Вяжущий материал;

- Лёгкий или тяжёлый наполнитель.

В арболите наполнителем является органика (щепа древесины и др), а вяжущим материалом – цемент

Данные компоненты имеют низкую взаимную адгезию, поэтому очень важно выдерживать технологию изготовления блоков и понимать взаимодействие компонентов рабочей смеси: цемента, щепы древесины и химических реагентов

В целом, состав арболита состоит из следующих компонентов:

- Органика;

- Цемент;

- Химические реагенты.

Щепа, полученная из сырой древесины, имеет форму, позволяющую разместить её хаотично в пространстве блока. Также от размеров и формы древесной щепы зависит количество цемента, которое потребуется для приготовления арболитной смеси. Из сухой древесины получается маленькая щепа игольчатой формы. Такая структура и форма щепы значительно увеличивает количество цемента, которое требуется для скрепления элементов щепы между собой. В растворе необходимо иметь щепу игольчатой формы, но в небольших количествах.

При изготовлении рабочей смеси для изготовления арболитовых блоков необходимо максимально избавить щепу от влаги и сахара. Если правильно изготовить блоки, то у них не будет точки росы. Такие блоки могут использоваться и как строительный материал, и как утеплитель одновременно.

В качестве органического наполнителя смеси можно использовать:

- Щепу древесины (в основном ту щепу, которая получается после фрезеровки поперёк волокон древесины);

- Щепу веток, сучьев после размола;

- Древесные опилки;

- Солому или сено;

- Стебли различных растений, мелкие ветки или листья в небольших количествах (до 10% от объёма).

Так как древесина содержит различные полисахариды и сахар, цемент и древесина имеют очень маленькую адгезию. Цементный раствор является щелочной средой, попав в которую полисахариды и сахар становятся водорастворимыми и нарушают химические реакции твердения (больше сахаров – меньшее количество цемента твердеет). В результате получается рыхлый цементный камень, который не может связать в единое целое древесный наполнитель и обладает низкой прочностью.

С целью предотвращения образования рыхлого цементного камня для вымывания различных сахаров из древесной щепы применяются различные горячие водные растворы химических реагентов.

Такими реагентами являются:

- Силикат натрия (закрывает поры и предотвращает попадание влаги в древесину);

- Хлористый кальций (уничтожает микроорганизмы в древесной щепе и усиливает противогнилостные качества смеси);

- Сернокислый алюминий (ращепляет сахар и уменьшает время набора прочности смеси);

- Гашеная известь (при необходимости может использоваться как замена хлористому кальцию и сернокислому алюминию).

Арболит изготавливают двух видов – теплоизоляционный (марки прочности М5, М10, М15) и конструкционный (марки прочности М25, М35, М50).

На один метр кубический арболита необходимо (в зависимости от рецептуры):

- Химических реактивов – от 6 до 10 кг;

- Цемента – от 250 кг;

- Органики – от 250 кг.

В таблице указано количество основных компонентов в различных объёмах на один кубический метр массы арболита соответствующей марки.

Марка арболита | Цемент | Древесная щепа | ||||

Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | Мешки (шт.) | Вёдра (шт.) | Лопаты (шт.) | |

М5 | 3 | 12 | 36 | 25 | 100 | 300 |

М10 | 3,5 | 14 | 42 | 25 | 100 | 300 |

М15 | 4 | 16 | 48 | 25 | 100 | 300 |

М35 | 5 | 20 | 60 | 25 | 100 | 300 |

М50 | 6 | 24 | 72 | 25 | 100 | 300 |

Как сделать самостоятельно

Рецептура состава и расход составляющих на 1 куб арболита

Применение блоков, панелей, плит

Плиты из теплоизоляционного арболита очень эффективны при укладке на плиты перекрытия, балки перекрытия, так как не требуют специфических требований при монтаже. Достаточно плотно уложить их между собой. Вполне приемлемо использовать раствор для заделки швов.

Из блоков, соразмерность которых близка к блокам ФБС, выкладываются длинные прогоны стен таунхаусов, либо стен зданий, конструктивно отвечающим определенным требованиям:

- высота от цоколя;

- равномерность расположения окон;

- отсутствие внутренних сопряжений с другими стенами.

Блоки стандартных размеров используются для возведения по индивидуальным проектам:

- домов;

- бань;

- гаражей.

Многие фирмы практикуют изготовление блоков по размерам заказчика. Не рекомендуется лишь возводить цокольные этажи, которые непосредственно граничат с грунтом.

Оштукатуренный арболитовый блок

В зависимости от применяемых форм на производстве есть замечательная возможность покрывать слоем жидкого раствора одну из сторон арболитового блока.

Зачастую этот блок называют арболитовой панелью или плитой.

Этот метод действительно находит свое применение, но только в случае если форма для блоков расположена плашмя, то есть одной из широких сторон наружу.

Опять же — трудно угадать, какой стороной заказчик будет вести кладку.

Если блок имеет размеры 20*40*60, то это еще не значит, что лучше всего оштукатурить плоскость с размерами 40*60, так как в большинстве случаев эта плоскость образует ширину стены, а наружу выходит лишь сторона 20*40.

Исключение составляют варианты ведения кладки в два ряда, тогда резонно при заказе блоков заказать и штукатурное покрытие блоков прямо в цеху. При грамотном подходе и к процессу кладки и выведению геометрии стена будет радовать глаз, а расходы сократятся.

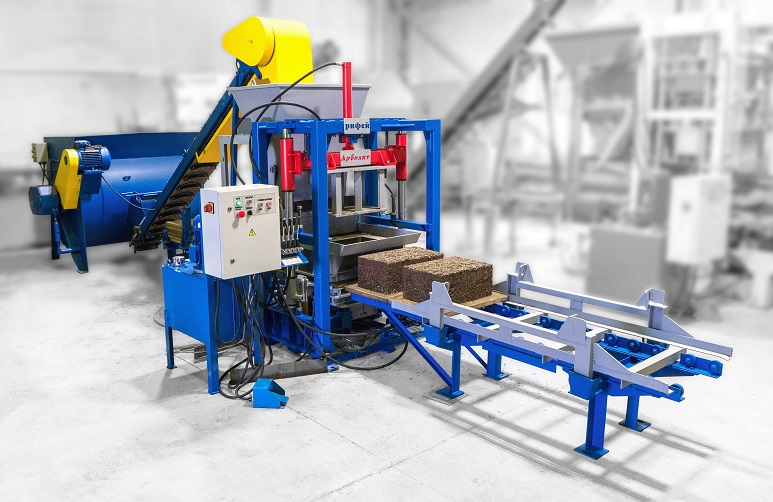

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

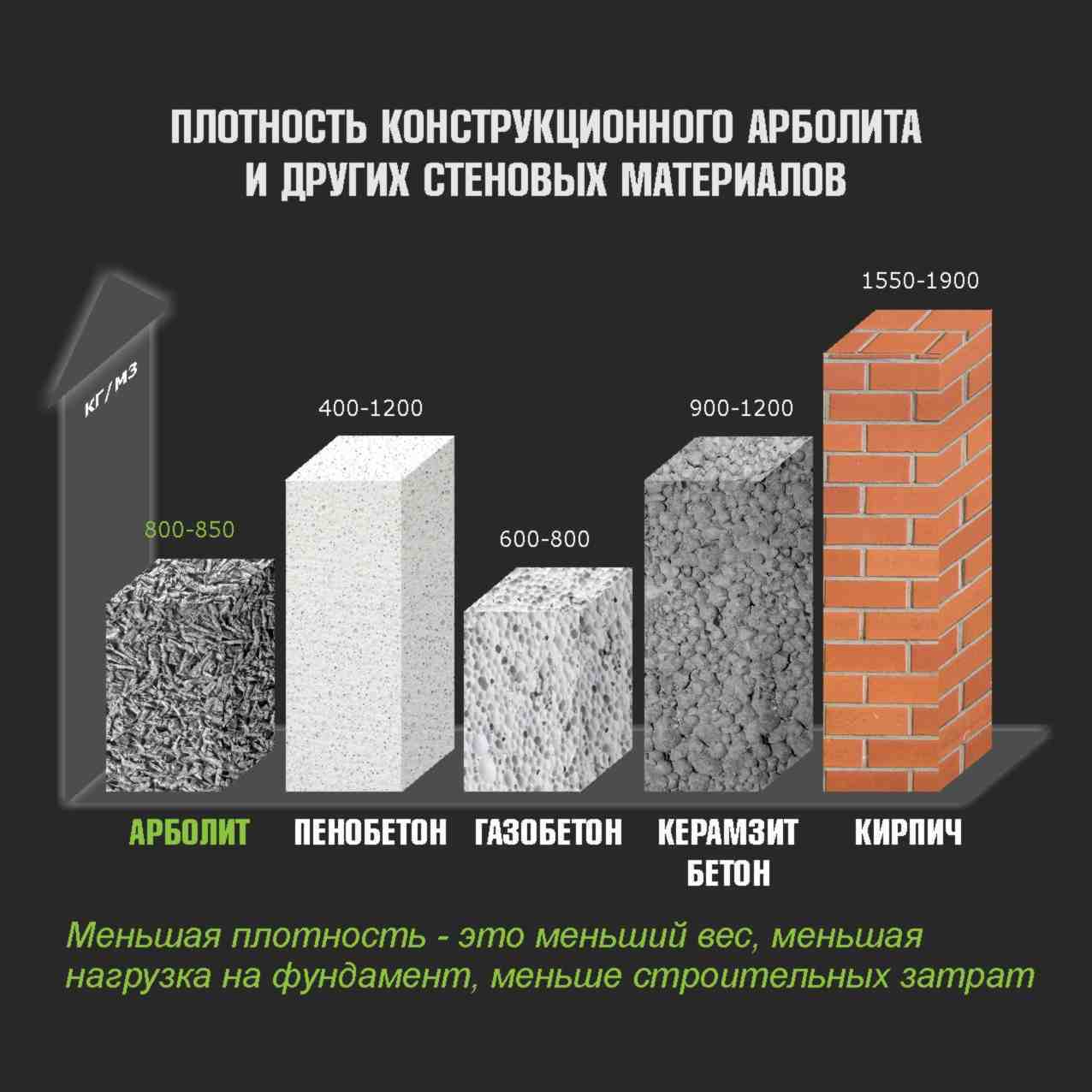

К сведению! Удельный вес арболитового блока (чуть менее 1000 г/дм3) не может идти в сравнение с удельным весом пенополиуретана или пенопласта, этого достаточно для производства своими силами крупногабаритных арболитовых блоков объемом в 15-20 дм3, что значительно увеличивает темпы ведения строительства.

Расчёт расхода сырья

Разновидности арболитовых блоков

На сегодняшний день существует два вида арболитовых блоков. Конструкционные блоки имеют высокую плотность, благодаря высокому содержанию цемента. Этот материал может использоваться при возведении опор и несущих конструкций. Укрепить блок можно при помощи сетки и стрежней арматуры. Теплоизоляционные блоки имеют более низкую плотность в сравнении с конструкционными изделиями. Этот материал может использоваться для изготовления межкомнатных перегородок и дополнительной теплоизоляции. Арболит изготовляется в следующих формах:

Блоки определенных размеров, готовые к использованию

Важно отметить, что сама технология изготовления данного материала приводит к тому, что готовые изделия имеют существенные погрешности в размерах. В некоторых случаях нестыковки могут превышать государственные стандарты

Этот фактор необходимо обязательно учитывать при подготовке строительных смет, на этапе создания проекта будущей конструкции.

Монолитный материал, изготовляющийся во время строительного процесса. Такая смесь используется сразу после замеса. Данная форма арболита может использоваться для создания теплоизоляционных слоев небольшого размера. Для этой цели изготовляется опалубка, в которую заливается подготовленная смесь. Срок схватывания смеси составляет около одной недели. На протяжении данного отрезка времени рекомендуется переключиться на другие строительные работы.

Планируемый бизнес, несмотря на всю свою простоту, относится к производственной сфере, а потому, без грамотного планирования здесь не обойтись

Планируемый бизнес, несмотря на всю свою простоту, относится к производственной сфере, а потому, без грамотного планирования здесь не обойтись

Бизнес на производстве арболита

Основные преимущества, свойства арболита

Идея бизнеса основана на особенностях материала. Он крайне легкий — в сравнении с тем же пенобетоном он легче раза в четыре. Не тонет в воде и практически ее не впитывает, режется обычной ножовкой с высокой точностью.

Что касается твердости и прочности, то арболит не уступит газобетонным блокам ни в том, ни в другом — и как раз на этом можно заработать. Применение обусловлено легкостью конструкции, поэтому является пригодным для производства блоков и монолитной заливки с арматурой в условиях среднего строительства.

Производство арболитовых блоков

Для начала о затратах. Так как это все-таки блок, то для него потребуется форма. Размеры их могут быть стандартные (по меркам пеноблоков и газоблоков), а можно изготовить и по индивидуальным размерам (при условии, что заказчик это оплачивает или стоимость нестандарта несколько выше).

Понимание сути лучше разобрать на примере:

1. За основу берем мешок цемента весом 50 кг (объем составляет около 30 литров или 3-х ведер). Цена вопроса около 300 рублей.

2. Добавляем к нему опил из расчета 1 к 7 и получаем 210 литров или 21 ведро. Зависит от местности, но вряд ли больше, чем 200-300 рублей.

3. Итого: имеем 240 литров раствора за 600 рублей.

4. Считаем объем стандартного блока (аналога D600) с размерами 600×200×300 и получаем 36 литров на один блок.

5. Даже при производстве полнотелых блоков имеем с замеса 6 блоков по себестоимости 100 рублей. К этому прибавим электроэнергию и амортизацию бетономешалки — цена за блок составит — 102 рубля.

Для сравнения: даже самый дешевый газоблок стоит около 90 рублей без доставки, при этом вес куба газобетона слегка за тонну, а арболит не дотягивает даже до 300 кг.

7. Даже если уровнять цены, то с 1 куба арболита доходность составит около 1000 рублей.

Оборудование и комплектующие для производства арболита

Бетономешалка на 180 — 300 литров. Несколько форм (2-3 десятка индивидуальных или 4-5 совмещенных). Сделать их не сложно, но можно заплатить деньги (что-то около 10 тысяч рублей) за работу сварщика и предоставить ему металл (примерно такая же сумма), и формы уже готовы. Кроме этого понадобятся несколько стальных шпателей, совковая лопата, мастерок и набор колера. Все вместе это будет стоить чуть больше тысячи, что по проектам, находящимся на «ХОБИЗ.RU», очень немного.

Материалы для производства арболита

Цемент: на один куб блоков понадобится 4,5 мешка по 300 рублей — 1350 рублей.

Опилок: 94,5 ведра — Стоимость тракторной телеги около 1000 рублей (в двухосной телеге около 400 ведер — проверено на себе), то есть текущая стоимость — 250 рублей.

Вода: от 10 до 50 рублей за кубометр — берем по максимуму — 50 рублей.

Итого: на производство 1 кубометра арболитовых блоков затрачивается около 1700 рублей, то есть в среднем по 61,4 рубля за блок, что несомненно является выгодным предприятием, а время окупаемости зависит от стоимости основного оборудования и заливочных форм.

Место производства

Местом может быть практически любая постройка, в которой есть электричество, а так же добротные стены и крыша. Чтобы блоки схватывались быстрее, особенно при большой влажности воздуха, можно предусмотреть обогреватель — тен, радиатор, отопление или печка-буржуйка.

Видео производство арболита

Вспомогательные работы и основа для строительства

Новая бизнес-идея по производству арболитовых блоков не может восприниматься однозначно в силу принципиальных изменений в подготовке строительства и некоторых базовых и основополагающих работах. Следует добавить, что под постройку из арболитовых блоков, в силу очень малого суммарного веса, фундамент нужен не такой уж и глубокий. Его примерные подсчеты таковы: ширина должна быть на 10-12 см больше ширины блока, а глубина армированного бетона высчитывается, как 1-2 сантиметра фундамента на каждые 10 сантиметров высоты стены.

Сбыт, как основа бизнеса

Лучшая реклама — это сосед, поэтому что-то нужно построить у себя и у него. Заключайте договора со строительными магазинами (на право выкупа продукции) и строительными организациями (как поставщик материалов). Дело пойдет, как только люди оценят и увидят наглядные преимущества арболита. В условиях провинциальных городов и поселков это сделать гораздо проще, потому что преимущество цены на доставку очень ощутимо.

Как организовать сбыт арболитовых блоков?

Когда продажа арболитовых блоков осуществляется без посредников, исключается наценка на продукцию. Поиск клиентов – это еще одна важная цель предпринимателя, т.к. быстрой окупаемости и хорошей прибыли можно достичь при продаже всех произведенных блоков.

Спрос на арболитовую продукцию падает в конце осени и появляется, когда возобновляются строительные работы. Чтобы исключить простои, нужно найти оптовых заказчиков и подписать с ними договоры на поставку блоков.

Арболитовые изделия приобретают:

- строительные фирмы;

- частные лица;

- гипермаркеты и строительные склады;

- подрядные организации.

Если уменьшить себестоимость арболитовых блоков и накладные расходы, но при этом не ухудшить качество, можно продавать их дешевле на 15-20%, чем у конкурентов. Так вы привлечете большее число покупателей.

В продвижении бизнеса следует использовать оффлайн и онлайн методы:

- В первом случае прибегают к СМИ, наружной рекламе, раздаче листовок и буклетов, выставкам. Печатную продукцию нужно распространять в супермаркетах и там, где есть большое скопление людей.

- При онлайн-продвижении целесообразно создать свой сайт (лендинг), использовать контекстную, баннерную рекламу, таргетинг, соцсети.

На первых порах затраты на рекламную компанию будут большими, постепенно их уменьшают. Зато таким образом вы сможете сформировать клиентскую базу и не волноваться за сбыт результатов производства.

Постарайтесь выделиться среди конкурентов не только более привлекательной ценой за блок, но и различными интересными предложениями. Например, позвольте первым клиентам получить образец на бесплатной основе. Они убедятся сами в качестве арболитовой продукции и, вероятней всего, у них будут о вас хорошие отзывы, а дальше уже «сарафанное радио» сделает свое дело.

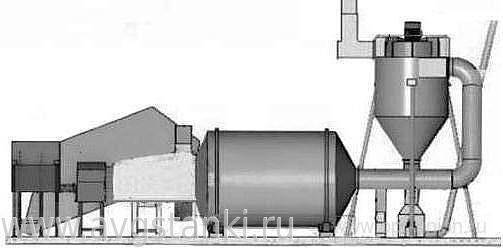

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Сколько можно заработать на производстве арболитовых блоков

Одной из главных задача при организации данного бизнеса является поиск каналов реализации готовой продукции. Для того, чтобы арболитовые блоки не задерживались на складе необходимо заранее продумывать точки реализации производимой продукции и планировать ежемесячный объем производства исходя из текущего спроса на товар. Основной сезон продаж арболетовых блоков начинается весной и заканчивается осенью. Розничная цена за 1 м3 составляет от 4000 тыс. рублей. Оптовая цена – от 2500 за 1 м3. Реализация готовой продукции возможна следующими способами:

- Продажа блоков крупным оптовым перекупщикам;

- Реализации продукции по розничной цене населению для индивидуального строительства;

- Заключение договоров на поставку арболитовых блоков строительным организациям;

- Продажа блоков мелким оптом организациям занимающимся продажей строительных материалов (строительные рынки, гипермаркеты).

Преимущества арболита

100% ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ И БИОСТОЙКОСТЬ

Арболитовый блок является экологически безопасным строительным материалом на основе натуральной щепы хвойных и лиственных пород дерева, безвреден для человека и окружающей среды, не подвержен гниению, обладает хорошей воздухопроницаемостью (в доме из арболита не бывает сырости).

ПЛАСТИЧНОСТЬ

В случае возникновения предельных нагрузок арболитовый блок не ломается, а лишь обратимо деформируется с возможностью восстановления первоначальной формы.

Кроме того, он не требует чрезмерно бережного обращения при транспортировке.

НИЗКАЯ ТЕПЛОПРОВОДНОСТЬ

Арболит является одним из самых тёплых строительных материалов. Стена, построенная из арболитовых блоков толщиной всего 30 см, по показателям теплопроводности равна стене из кирпича толщиной в 1 метр и не требует дополнительного утепления!

ТОЧНОСТЬ ГЕОМЕТРИИ И ПРОСТОТА ОБРАБОТКИ

В арболит можно легко вбивать гвозди, ввинчивать шурупы и вешать крючки, как на обычную деревянную стену. Он свободно поддаётся сверлению, рубке и распилу. При этом получается точная и аккуратно подогнанная по размерам форма блока.

ВЫСОКАЯ ПРОЧНОСТЬ

Арболитовый блок характеризуются высокой прочностью и может использоваться в строительстве даже трёхэтажных домов с железобетонными плитами перекрытий.

ЗВУКОИЗОЛЯЦИЯ

Коэффициент звукопоглощения арболитового блока при частотах 125-2000 Гц составляет 0,17-0,60, в то время как у кирпича при 1000 Гц он не превышает 0,04, а у древесины – 0,06-0,10.

ПОЖАРНАЯ БЕЗОПАСНОСТЬ

Арболит относится к трудногорючим (группа Г1 по ГОСТ 12.1.044-89), трудновоспламеняемым (группа В1 по ГОСТ 30402-96), малодымообразующим (группа Д1 по ГОСТ 12.1.044-89) материалам.

НИЗКАЯ СТОИМОСТЬ И СЖАТЫЕ СРОКИ

1 кубический метр блоков из арболита в 3 раза легче кирпича и в 1,5 раза легче керамзитобетона, что позволяет использовать мелкозаглубленный ленточный фундамент шириной всего 30 см, что значительно экономит деньги будущего владельца дома.

Стены из арболитового блока возводятся в кратчайшие сроки, а отделка возможна сразу после строительства (поверхность блоков из арболита позволяет наносить штукатурку без использования дополнительного армирования).