Характеристики материала

Термическая обработка придает древесине много положительных качеств:

- устойчивость размера является главным положительным качеством, которым наделено термодерево. Материал не изменит внешний вид от влияния многих негативных факторов. Термодревесина, в отличие от обычного дерева, не изменяет форму от влаги, потому что имеет равновесную влажность близкую к нулю и не поглощает пар;

- важным показателем является длительный срок эксплуатации и прочность материала. Термообработка увеличивает срок службы деревянных досок до 20 раз. От высокой температуры в древесине частично распадаются полисахариды. Образовавшиеся защитные качества препятствуют развитию плесени и появлению насекомых;

- термодерево отличается высокой устойчивостью к пожарам. Сухое натуральное дерево мгновенно разгорается. Процесс модификации снизил риск воспламенения материала до минимума;

- эстетичный вид материала позволяет внедрять оригинальные идеи дизайна. По структуре термодревесина схожа с элитными породами тропических деревьев, превосходя их по стойкости.

Садовая дорожка из термодекинга

Технология производства термодревесины своими руками

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Древесина, обработанная нагреванием, может с легкостью заменить породы которые используют для строительства на улице.

Непременные требования к материалам для изготовления конструкций, подвергающихся атмосферным воздействиям: они должны быть стойкими к гниению, повреждению насекомыми и влиянию разрушающих факторов (солнца, дождя и т. п.), прочными и стабильными.

И к этим условиям неплохо было бы добавить красоту и экологичность. Скажете, что такого не бывает?

Предлагаем познакомиться с термически модифицированной древесиной. Этот материал, соответствующий идеальным требованиям, может быть доступнее, чем вы думаете.

Класс термодревесины

Изготовление термодревесины под паром может происходить под воздействием разной температуры, в результате чего термодерево принято делить на три класса:

1 класс

Изделия с самыми низкими эксплуатационными характеристиками. Обработка древесины происходит при температуре не выше +190°С. Термодревесина 1 кл. подвергается незначительной тонировке.

2 класс

Термодерево обрабатывается при температуре не выше +210°С. Готовая продукция получается прочной, устойчивой к гниению и образованию плесени. Главный недостаток – излишняя хрупкость за счет недостаточной гибкости. Оттенок на тон темнее, чем у 1 кл.

3 класс

Самая устойчивая термообработанная доска. Технология заключается в обработке при температуре около 240°С. Конечный продукт получается необычайно прочным, плотным, твердым и атмосферостойким. Такому термодереву не страшны ни влажность, ни мороз, ни ультрафиолетовые лучи.

История появления материала

Придать дереву повышенную прочность и сделать его устойчивым к неблагоприятным факторам пытались еще несколько столетий назад: полотна обжигали, проводили обработку маслами.

Впервые исследования влияния термообработки на свойства дерева были проведены в 30–е годы прошлого столетия в Германии. Чуть позже подобные исследования стали проводиться в США, Нидерландах и других европейских странах. Ответственнее всего к задаче подошли финские ученые, представив мировому сообществу уникальную технологию высокотемпературной обработки древесины с использованием водяного пара. Сегодня производство ТМД широко распространено в России, странах Европы и Америки.

Сфера применения термодревесины

Вариантов применения термодревесины множество, в том числе

благодаря улучшенным свойствам. Её, например, используют при

организации “тёплых полов”, для изготовления террасной доски, для

облицовки фасадов коттеджей.

Термодоска лучший вариант для отделки бань, саун, потому что

хорошо переносит высокие температуры и не выделяет смолу.

Предлагаются следующие основные виды термообработанных

пиломатериалов

Термообработанная вагонка

Лучший способ отделки помещений снаружи и внутри. В принципе

термомодифицированная вагонка конструктивно не

отличается от обыкновенной со стандартным креплением по типу “шип-паз”

и по назначению.

Для неё характерны все свойства термообработанной древесины – это

низкая влажность в 3-5%, устойчивость к плесени и гниению, красивая текстура,

отсутствие деформаций и растрескивания.

Вагонка из осины, бука, ольхи, граба, дуба более тёмная после

обработки и особо привлекательна.

|

|---|

| Рис. 3. Стены сауны отделаны вагонкой из термообработанной осины |

Термопланкен

Планкен используют для отделки фасадов домов, а

что может быть красивее, чем натуральное дерево. А если ещё и

проведена термообработка такой древесины, то такая отделка будет ещё

и долговечной.

В основном на российском рынке предлагают термообработанный

планкен двух типов пород древесиныиз

сосны и ясеня, с двумя видами профиля

прямой и косой. Кроме того, планкен может различаться по сортности,

лучший, но и самый дорогой сорт “Экстра”. Есть предложения, которые

отличаются по длине от 2 до 3 м и ширине в диапазоне от 90 до 180 мм,

толщиной 20 мм.

|

|---|

| Рис. 4. Фасад дома обшит планкен из термообработанной сосны |

Термообработанная террасная доска

Террасная доска изготавливается из ясеня, сосны и ели, сортность

от “Экстра” до А∕Б. Профиль у такой доски называется “вельвет” и

снижает риск поскользнуться, можно сказать, на ровном месте. Длина

террасной термодоски 2-3 метра, ширина от 90 до 180 мм, толщина в

диапазоне 20-35 мм.

|

|---|

| Рис. 5. Терраса изготовлена с использованием террасной доски из термососны |

Термомодифицированный брус

Брус – это разновидность пиломатериала в виде прямоугольника с

сечением в пределах 50 мм по высоте и ширине, длиной 2-3 метра.

Брус, благодаря термической обработке, имеет влажность всего 3-5%,

что позволяет избежать будущих проблем с короблением,

растрескиванием, гниением.

Бруски из древесины после термообработки получаются прочные и

долговечные, но у них есть один недостаток это цена, которая

нивелируется тем, что не требуются дополнительные защитные обработки,

время на сушку и усадку.

Подобный пиломатериал используют для формирования каркасов

террас, навесов, крыльца, мебели.

Термодоска для пола

А почему бы, наконец, не сделать и полы из термодоски.

Для этих целей выпускается половая доска того же сечения и размеров,

как и доска из древесины, но без термической обработки. Размеры

половой доски по высоте 25-35 мм, ширина 128 мм и длина 2-3 метра,

производят в основном из сосны, ясеня и берёзы. Соединение по типу

“шпунт-гребень”.

Для пола сейчас мало кто применяет доску, отдавая предпочтение

ламинату, паркетной доске и плитке, но вот для сауны и бани, пола в

беседке или на балконе – это идеальный вариант.

|

|---|

| Рис. 6. Термообработанная доска для пола, ну разве не красиво! |

|

красивые стены без забот и хлопот

Стадии обработки

Поскольку термически модифицированная древесина является наиболее экологически чистым продуктом деревообработки, то для всех операций используется только водяной пар. Регулируемыми параметрами являются температура, длительность и цикличность отдельных стадий техпроцесса.

Существует два класса продуктов из термообработанной древесины, которые различаются по своей термостабильности (Thermo-S) и по долговечности (Thermo-D). Существенными особенностями продуктов Thermo-S являются внешний вид и длительная прочность. Классифицированный в соответствии со стандартом EN 350-1 (шкала: от 1- очень прочный, до 5 — недолговечный). Древесина класса Thermo-Sзначительно более стойкая и относится к 3 классу сопротивления распаду, в то время, как определяющей характеристикой продукции Thermo-D является её биологическая устойчивость. Так, например, термически модифицированное изделие класса 1 может выдерживать контакт с землёй в течение примерно 25 лет (определяется количеством влаги в почве).

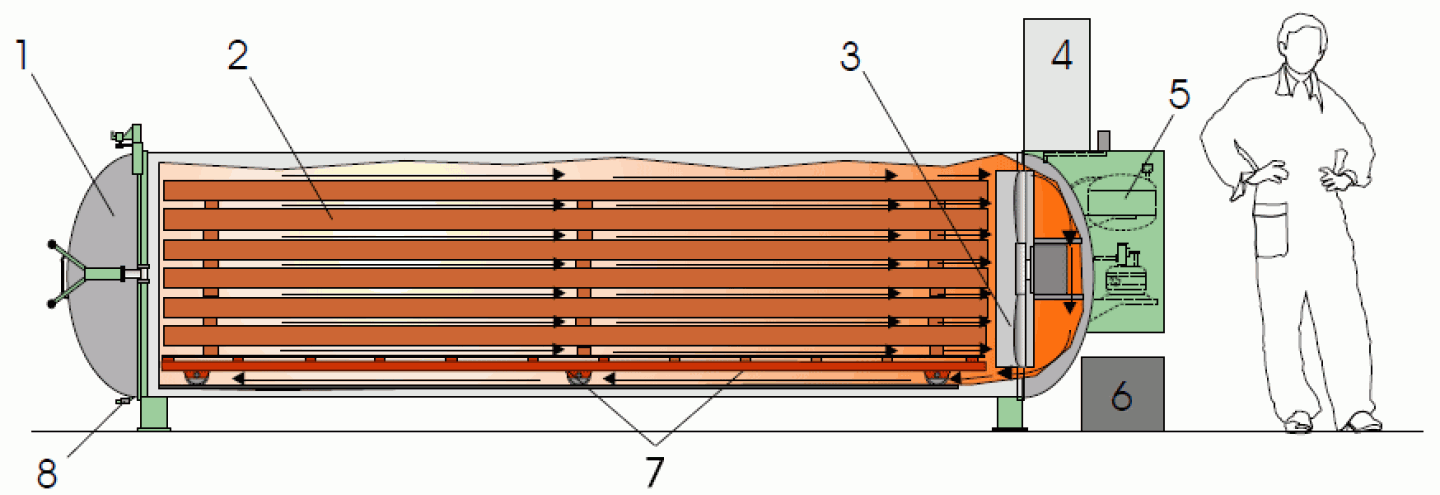

При производстве термодревесины применяют только тело, воду и водяной пар, без добавления химических реагентов. Процесс включает в себя:

- 1. Увеличение температуры для окончательной сушки исходного материала. Древесину нагревают, вначале примерно до 100 °С, а затем, с уже меньшей скоростью — до 130…140 °С. Содержание влаги в исходном материале значения не имеет, поскольку на данной фазе показатель влажности древесины будет уменьшаться примерно до нуля. Когда вся вода высвобождается, а процесс нагрева продолжается, состав полуфабриката претерпевает изменения, в основном, в составе гемицеллюлозы. Они начинаются уже с 150 ° C, а далее термомодификация только усиливается. Присутствующий водяной пар действует как защитный газ:поддерживает стабильность процесса под небольшим избыточным давлением, и замещает кислород внутри камеры.

- 2. Фактическая фаза термической модификации. Она происходит при 185…220 °C, в зависимости от желаемой степени модификации. Температура повышается до требуемого уровня и поддерживается постоянной на протяжении от 2 до 3 часов. Для сохранения кислорода в камере и воздействия на химические изменения в древесине в камеру впрыскивается пар.

- 3. Фаза охлаждения и восстановления. Характеризуется снижением температуры процесса из-за разбрызгивания воды. Здесь происходит восстановление влажности древесины до желаемого уровня, обычно около пяти процентов. Стабильность параметров конечного продукта очень высока.

Диаграмма последовательности процесса термического модифицирования древесины для разных её классов приведена на рис. 2.

Рисунок 2 – Последовательность этапов термомодифицирования древесины классов Thermo-S и Thermo-D

Содержание влаги в конечном продукте стабилизируется на уровне 4 процентов или чуть больше, а среднее значение тангенциального набухания и усадки для обработанной древесины класса Thermo-S составляет 6…8%,а для Thermo-D – 5…6%.

Наилучшим исходным материалом для производства термодревесины считается северная сосна и ель видов Pinus Sylvestris и Picea Abies. Эти виды хотя и отличаются медленным ростом, но зато характеризуются повышенными значениями исходной плотности.

Подготовка материалов

что это такое, технология производства и преимущества

Что такое термодоска?

Термообработка древесины в данном случае может быть многоступенчатой и одноступенчатой, а также с применением ректификации для которой используются инертные газы, в частности азот. В результате этого, увеличивается плотность структуры пиломатериалов, уменьшается их гигроскопичность и значительно улучшается стабильность (доску не деформирует со временем эксплуатации).

Что такое термодоска

Древесина самый доступный материал, который широко применяется для строительства и ремонта. Однако у неё присутствует ряд недостатков, существенно усложняющих эксплуатацию материалов из неё. В частности, древесина подвержена губительному воздействию влаги, из-за чего пиломатериалы легко поддаются гниению и деформационным процессам.

Термообработка древесины призвана решить ряд этих и других проблем, вследствие чего стройматериалы из неё, менее подвержены негативному воздействию извне, во время эксплуатации. Так и термодоска, по своим эксплуатационным свойствам, во много раз превосходит обычную доску, которая не прошла термомодификацию (ТМД).

Термодоска — это отделочный материал с улучшенными физико-механическими свойствами. Благодаря особой обработке высокой температурой и паром, древесина становится долговечной и стабильной, что в лучшую сторону влияет на качество отделки и её долговечность в первую очередь.

Термодоска — технология производства

Термодоска изготавливается путем модификации древесины паром и высокой температурой. Как было сказано выше, существует несколько технологий производства термодревесины — многоступенчатая и одноступенчатая.

При многоступенчатой термообработке древесины, пар подаётся в камеру под высоким давлением. В некоторых случаях, воздушный пар может быть заменён таким инертным газом, как азот. Этот процесс называется «ректификацией древесины», который применяется исключительно для изготовления пиломатериалов высшего качества.

Прошедшая обработку паром, уже термомодифицированная древесина проходит этап сушки и дальнейшую обработку. Таким образом, изготавливается не только термодоска, но и многие другие пиломатериалы, о которых уже рассказывалось в более ранних выпусках строительного журнала https://samastroyka.ru/.

Преимущества термодоски

По сравнению с обычной древесиной, термомодифицированная древесина обладает гораздо лучшими физическими и химическими свойствами. Из основных преимуществ термодоски, следует отметить вот что:

- Долговечность — термодоска меньше подвержена биологическим поражениям и губительному воздействию влаги.

- Стабильность — так как термодоска не восприимчива к влаге, она сохраняет свою форму на протяжении всего периода эксплуатации.

Плотность — термообработка древесины увеличивает плотность пиломатериалов, что только положительным образом сказывается на их эксплуатационных свойствах.

- Гигроскопичность — у термодревесины этот показатель настолько мал, что почти в 5 раз снижается водопоглощение пиломатериалами влаги, а влажность термодоски становится не более 6%.

- Экологичность и эстетичность — при изготовлении термодоски не используется каких-либо вредных химических добавок, только воздушных пар.

Сегодня термодоска применяется практически повсеместно. Особой популярностью она пользуется там, где присутствуют сложные эксплуатационные условия, например, при строительстве пирсов, саун и бань. Не менее востребован этот современный вид пиломатериала и при создании всевозможных архитектурных форм в саду, обустройства зоны вокруг бассейна, отделки террас и беседок.

Отличительные свойства термодревесины

Не гниёт и не разрушается во влажной среде

Это важное свойство сделало термодерево популярным материалом при отделке территорий под открытым небом и вблизи водоёмов. Влагопоглощение термодервесины уменьшается в 5-7 раз по сравнению с обычным деревом. Наличие влаги не приводит к гниению древесины и разрушению её внутренней структуры

Наличие влаги не приводит к гниению древесины и разрушению её внутренней структуры.

Сохраняет стабильные геометрические размеры при перепадах температуры и влажности. В условиях агрессивной окружающей среды термодерево не разбухает, не усыхает, не коробится, не растрескивается, не крутится. Однако термодоска не камень, а живой материал, и при длительном намокании она подвержена незначительному расширению. В этой связи при монтаже террас и внешней обшивки необходимо всегда оставлять зазор между отдельными досками не менее 6% от ширины доски. При высыхании доска возвращается к прежним размерам, без какой-либо деформации.

Не подвержена поражению вредителями: насекомыми, жуками, грибками, плесенью и бактериями. В процессе термообработки на клеточном уровне происходит запекание полисахаридов, являющихся питательной средой для вредителей, в результате чего дерево становится «несъедобным» для вредителей. Это подтвердили лабораторные испытания в Финляндии в университете города Куопио. К примеру, шашель узнаёт сосну по запаху терпеновых выделений, которые практически исчезают в результате термообработки, закрывая этому вредителю путь к древесине. Грибки, плесень, мох не поражают термодревесину, но могут использовать её как поверхность для закрепления, также как они закрепляются на мраморных плитах, камне или черепице. Убрать такой налёт можно обычными методами чистки поверхности.

Древесина становится эстетически более красивой. Термодерево приобретает благородные тёмные тона, характерные для элитных и экзотических пород древесины. Шлифованная поверхность приобретает глянцевый блеск. Более чётко проявляется рисунок текстуры дерева. Данные факторы привели к широкому распространению термодревесины как декоративно-отделочного материала. С помощью термообработки обычная дешёвая сосна становится похожей на дорогую элитную древесину, ясень раскрывает красоту своих годичных колец, а дуб приобретает вид шикарного морёного дерева.

Экологическая чистота и гигиеническая нейтральность. Во время термообработки древесина подвергается лишь воздействию высокой температуры и перегретого водяного пара. В некоторых случаях водяной пар заменяется азотом или углекислым газом. Никаких иных химических реагентов технология термообработки не предполагает. Также благодаря приобретённым свойствам устойчивости от влаги и вредителей термодерево не нуждается в последующей дополнительной химической защите. Абсолютная экологическая чистота и гигиеничность термодревесины позволяет применять её даже в медицине. В частности из термообработанной берёзы изготавливаются костные протезы.

Увеличивается твёрдость, устойчивость к механическим повреждениям и истиранию. В процессе эксплуатации на изделиях из термодревесины появляется меньше царапин, сколов и иных механических повреждений.

Другие способы производства

Процесс изготовления термодревесины является довольно простым – по сути, ее подвергают длительному воздействию температуры, в результате чего она становится пустой. В том смысле, что в ней частично выгорает целлюлоза, выходят все имеющиеся смолы и меняется структура самих волокон – дерево как бы карамелизируется, благодаря чему приобретает очень высокие показатели, из-за них оно и ценится. Термообработка древесины может производиться четырьмя различными способами.

- Одноступенчатая обработка перегретым паром при температуре 150-200 градусов по Цельсию. Таким способом получают, так сказать, стандартное термодерево, которое можно приобрести в больших строительных магазинах.

- Многоступенчатая обработка перегретым паром под давлением. В большинстве случаев данная технология применима для не высушенной древесины – сначала она в течение нескольких часов обрабатывается паром в камере, в которой создается давление в 1,6Бар, а потом просушивается. В процессе сушки ее разогревают еще один раз, чтобы улучшить технические характеристики.

- Обработка горячим маслом. Этот способ обработки термодревесины предусматривает ее помещение в растительное масло и медленный нагрев в нем. В процессе такого воздействия древесина впитывает некоторое количество масла, в результате чего приобретает способность противостоять влаге и не трескаться при пересыхании.

- Обработка древесины в среде инертных газов – как правило, в азоте при повышенном давлении и низком содержании кислорода. Этот процесс известен под названием ретификация – с его помощью получают термодревесину самого высокого качества.

Что получается в результате всех этих видов обработки? Какие придают ей свойства таким способом? А вот с этим моментом мы и разберемся дальше.

Лучшие породы термодерева для модификации

Помимо технических характеристик, термодоска меняет цвет и текстуру, конкретные изменения зависят от древесины. При этом не все виды одинаково хорошо переносят термическое воздействие. Рассмотрим наиболее подходящие породы для изготовления термодревесины:

- Термоясень. Благодаря эластичности породы ясень идеально переносит термообработку, превращаясь в сверхпрочный и невероятно красивый термоясень с золотисто-коричневой поверхностью.

- Термобереза. Неповторимая фактура березы — однотонная пастельная текстура практически без годовых колец — сочетается с прочностью и износостойкостью термомодифицированной древесины.

- Термососна. Мягкая хвойная порода превращается в прочную и износостойкую термодревесину светло-коричневого оттенка.

- Термобук. Твердолиственная порода с однородной текстурой также хорошо переносит процедуру. Термобук приобретает благородный цвет, практически неотличимый от пород дуба.

- Термотик. Экзотическая порода становится неуязвимой для насекомых, а поверхность преображается в колоритный золотой цвет. Подробное описание террасной доски из экзотической породы древесины термотик.

- Термоорех. Американский орех после термообработки становится влагостойким и прочным, а главное — дарит невероятную палитру цветов: от светло-коричневого до темного шоколада.

- Термокедр. Изысканная порода, помимо роскоши, становится практичной для повседневной эксплуатации. Термодревесина насыщенного желто-коричневого цвета.

Террасная доска из термоясеня — оптимальный выбор для бытового и коммерческого применения с любыми нагрузками!

Производство термодревесины.

Область применения

Термодерево – это универсальный материал для строительства наружных конструкций, облицовки фасадов, внутренних работ, облагораживания придомового участка. Рассмотрим каждый вариант подробнее.

Фасад из термодоски

Это термообработанный планкен, имитация бруса или вагонка. Облицованный ими фасад не требует ухода в процессе эксплуатации, привлекательно выглядит, и не рассыхается с течением времени, наличие гнили исключается.

Фасад из имитации бруса термоясень

Террасы, веранды и беседки

Термодоска устойчива к осадкам и микроорганизмам, перепадам температур, что особенно ощутимо для неотапливаемых построек на улице. Если это напольное покрытие, то доски не рассыхаются, их не поведет. Замазывать и перекрашивать пол каждый сезон тоже не нужно.

Террасная доска из термоосины

Влажные помещения

Термодерево не нагревается в банях, саунах и ванных комнатах за счет низкой теплопроводности, поэтому полок из термодоски не будет обжигать кожу. Устойчивость к влаге и повышенной влажности воздуха на порядок продлевает эксплуатационный срок термически обработанных досок.

Полок и вагонка для парной из термоосины от

Садовые дорожки из термодревесины

Дорожки на придомовом участке ускоряют перемещение, делают его более удобным и функциональным, также повышается эстетичность. Термодерево не боится повышенных нагрузок и давления, осадков и влаги, перепадов температуры. Экологичность технологического процесса пресекает возможность выделения химических соединений под лучами Солнца.

Садовая дорожка из термоосины

Технология термообработки древесины

Впервые способ термообработки дерева появился в Финляндии. Именно жители этой страны обнаружили повышение стойкости материала к атмосферным влияниям в результате термической обработки березы, если, сосны и осины.

Согласно их методике для процесса необходимо провести материал через несколько этапов:

- Устранение влаги с волокон лесоматериала за счет сушки в закрытых камерах при температуре от 130 °С до 150 °С.

- При высоком давлении с использованием водяного пара продолжается термоупрочнение пиломатериалов при температурах от 200 °С до 240 °С. На данной стадии древесина окрашивается в характерный оттенок.

- Снижение температуры с доведением процента содержания в волокнах влаги до уровня не более 4-6%.

В результате проведения такого цикла отделки у лесоматериала получается новая текстура, измененная на молекулярном уровне. Это связано с расщеплением волокон и связи между ними, в результате высокого давления и температуры. Таким образом, поверхность становится менее пористой, она способна противостоять влаге, менее реагировать на деформацию под проливными дождями, не требует дополнительного защитного покрытия. Также термодерево может похвастаться переносом высоких температурных колебаний и скачков влажности в 10-15 раз.

Цвет древесины после такой обработки становится приближенным к оттенку дорогих сортов. Даже с самого простого дешевого куска дерева можно сделать материал, сходный по виду с лиственницей или иными дорогими породами. Изменение структуры повышает противостояние гниению, плесени и заражению насекомыми, что увеличивает срок службы деревянных элементов в среднем в 20 раз по сравнению с природным аналогом.

Как изготовить термоящик на балкон своими руками?

Во-первых, необходимо определиться с размерами конструкции. Подсчитайте, какой объем урожая Вам требуется сохранить и сколько места на своем балконе Вы можете выделить для этих целей. Будет ли это термоящик для картошки или ящик для хранения яблок – объем конструкции во многом будет зависеть от вида продукта.

Во-вторых, детально продумайте, как будет выглядеть самодельный термоящик. Балконный погребок для хранения овощей может быть оформлен как скамья, как поддоны, как объемная конструкция-короб с крышкой, предполагающая вертикальную или горизонтальную загрузку.

В-третьих, оцените, какими материалами располагаете. Здесь Вы не ограничены в выборе и можете использовать как традиционные фанерные листы, деревянные брусочки, ДСП, ДВП, так и листы абсолютно любой породы дерева. Кроме того, нельзя забывать о комплектующих материалах (уголки, утеплитель и т.д.). В качестве утеплителя чаще всего используют пенопласт, минеральную вату или поролоновый материал. Если же Вы не планируете тратить дополнительные средства в процессе монтажа, воспользуйтесь остатками от старой мебели. При правильном подходе они могут сослужить хорошую службу. В качестве утеплителя используйте старое ватное одеяло.

В-четвертых, определитесь, будете ли Вы использовать обогреватель в процессе установки термоящика. Наилучший температурный режим, обеспечивающий сохранность всех полезных свойств большинства овощей, составляет от 1°C до 5°C. Если балконное помещение не имеет качественного утепления, поддерживать такой режим на протяжении длительного времени без использования обогревателя будет крайне трудно.

Для того чтобы сделать термоящик с подогревом, можно использовать обогреватель различного типа, будь то электрическая грелка, лампа накаливания, система теплого пола или обогрев с помощью воды.

Взвесив все плюсы и минусы каждого из вышеперечисленных вариантов, можно отметить, что оптимальным источником обогрева термоящика является пленочный теплый пол. Используя его технические и функциональные особенности, Вы без труда сохраните собранный урожай в зимний период, не потеряв полезные элементы продукта.

Преимущества использования пленочного теплого пола для термоящика для хранения овощей

- Благодаря термостату есть возможность задать необходимый температурный режим, комфортный для овощей, и поддерживать его длительное время. Такой электрический термоящик с терморегулятором защитит овощи от колебания температур даже при существенном изменении погодных условий за окном.

- Обогрев посредством инфракрасного излучения не пересушивает воздух в ящике, а значит, поддерживает оптимальный уровень влажности.

- По сравнению с другими нагревательными приборами пленочный теплый пол достаточно экономичен, он не расходует много электроэнергии, затраты на эксплуатацию при этом минимальны.

- Срок эффективной эксплуатации пленочного теплого пола составляет около 20-30 лет!

Если Вы решите сделать термоящик для балкона с применением ИК-пола, он будет служить Вам долго, без сбоев, экономно расходуя энергию.

ТОП6 теплых полов для термоящика для хранения овощей

| ИК-пленка RexVa XICA 0510 | ИК-пленка RexVa XICA 0810 | ИК-пленка RexVa XICA 1010 |

| ИК-пленка NanoThermal NT0510 | ИК-пленка NanoThermal NT0810 | ИК-пленка NanoThermal NT1010 |