Чертежи мини гриндера

Мини гриндеры являются полезным инструментом для ремонта, моделирования и рукоделия. Они позволяют точно обрабатывать материалы, делать заусенцы и шлифовать поверхности.

Список материалов:

- Мотор постоянного тока (DC) с регулятором скорости

- Подшипник с внешним диаметром около 1 дюйма

- Металлическая ось длиной около 3-4 дюймов и диаметром 8-10 мм

- Диск для шлифовки или отрезки диаметром 2-3 дюйма

- Зажим для фиксации оси

- Провода, паяльник и набор инструментов для электрических соединений

- Блок питания для мотора (подходящий для вашего выбранного мотора)

Важно обратить особое внимание на безопасность. Работайте в хорошо проветриваемом помещении, наденьте защитные очки и перчатки, и убедитесь, что инструменты отключены от источника питания перед началом работы. Сначала возьмите металлическую ось и установите подшипник на одном из ее концов

Зафиксируйте подшипник на оси с помощью зажима, чтобы он был надежно закреплен

Сначала возьмите металлическую ось и установите подшипник на одном из ее концов. Зафиксируйте подшипник на оси с помощью зажима, чтобы он был надежно закреплен.

Затем припаяйте провода к выводам мотора постоянного тока. Обратитесь к документации, прилагаемой к мотору, чтобы узнать правильную полярность проводов. Убедитесь, что паяльник достаточно горячий для надежного соединения. Подключите блок питания к мотору. Убедитесь, что напряжение блока питания соответствует требованиям мотора. Регулятор скорости должен быть подключен к мотору, чтобы вы могли регулировать скорость вращения диска. Установите диск для шлифовки или отрезки на другой конец оси. Убедитесь, что диск надежно закреплен и не имеет люфта.

Проверьте работоспособность гриндера, включив блок питания и активируя мотор. Постепенно увеличивайте скорость, используя регулятор, и убедитесь, что диск вращается плавно и без вибраций. Готово! Ваш мини гриндер готов к использованию. Он готов помочь вам при обработке различных материалов и выполнении ремонтных работ.

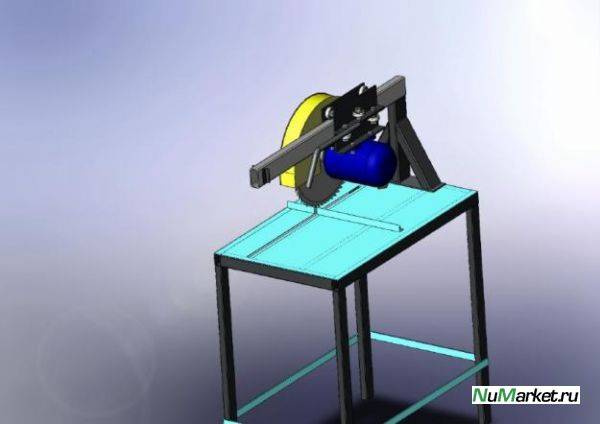

Как сделать ленточно-шлифовальный станок

Многие домашние мастера и профессионалы задаются вопросом, как изготовить шлифовальный станок своими руками. Причина возникновения такого вопроса достаточно проста: высокая стоимость серийного шлифовального оборудования, окупить которое при нерегулярном использовании не всем под силу. Для того чтобы сделать такое оборудование, понадобится несколько основных составляющих: электродвигатель, катки и надежная станина. Естественно, не будут лишними чертежи такого устройства или его фото. Также в конце статьи можно посмотреть ролики по сборке ленточного станка своими силами.

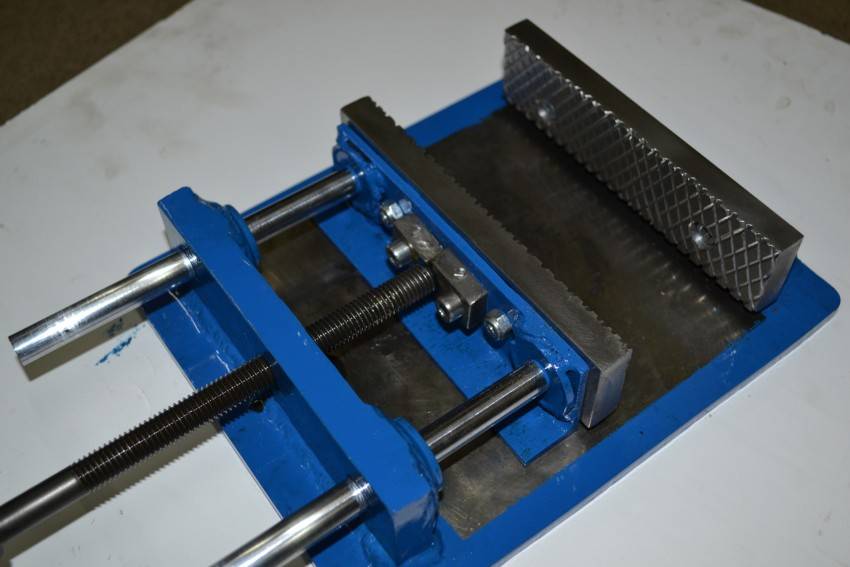

Двигатель для ленточного шлифовального оборудования найти несложно, его можно снять с отслужившей свой срок стиральной машинки. Станину придется сделать самостоятельно, для этого можно использовать лист металла с размерами 500х180х20 мм. Одну сторону станины следует обрезать очень ровно, так как к ней необходимо будет крепить площадку, на которой будет смонтирован электродвигатель. Площадку для электродвигателя также следует сделать из листа металла с размерами 180х160х10 мм. Такую площадку нужно закрепить к станине очень надежно при помощи нескольких болтов.

Еще один вариант исполнения станины

Эффективность ленточного шлифовального станка напрямую зависит от характеристики электродвигателя, который на нем установлен. Если вы собрались сделать шлифовальный станок своими руками, то вам вполне подойдет электродвигатель с мощностью 2,5–3 кВт, развивающий порядка 1500 оборотов в минуту. Для того чтобы при использовании такого двигателя шлифовальная лента перемещалась со скоростью 20 м/с, барабаны должны иметь диаметр порядка 200 мм. Что удобно, если подобрать двигатель с такими характеристиками, то вам не потребуется делать редуктор для своего шлифовального станка.

Ведущий вал соединяется с валом электродвигателя напрямую, а второй — ведомый — должен свободно вращаться на оси, которую устанавливают в подшипниковые узлы. Чтобы абразивная лента более плавно касалась поверхности обрабатываемой детали, участок станины, на котором устанавливается ведомый вал, следует выполнить с небольшим скосом.

Сделать валы для ленточного шлифовального станка с минимальными финансовыми затратами можно из плиты ДСП. Просто нарезаете из такой плиты квадратные заготовки размером 200х200 мм, сверлите в них центральные отверстия и пакетом с суммарной толщиной 240 мм насаживаете их на ось. После этого вам останется только проточить полученный пакет и сделать из него круглый вал с диаметром порядка 200 мм.

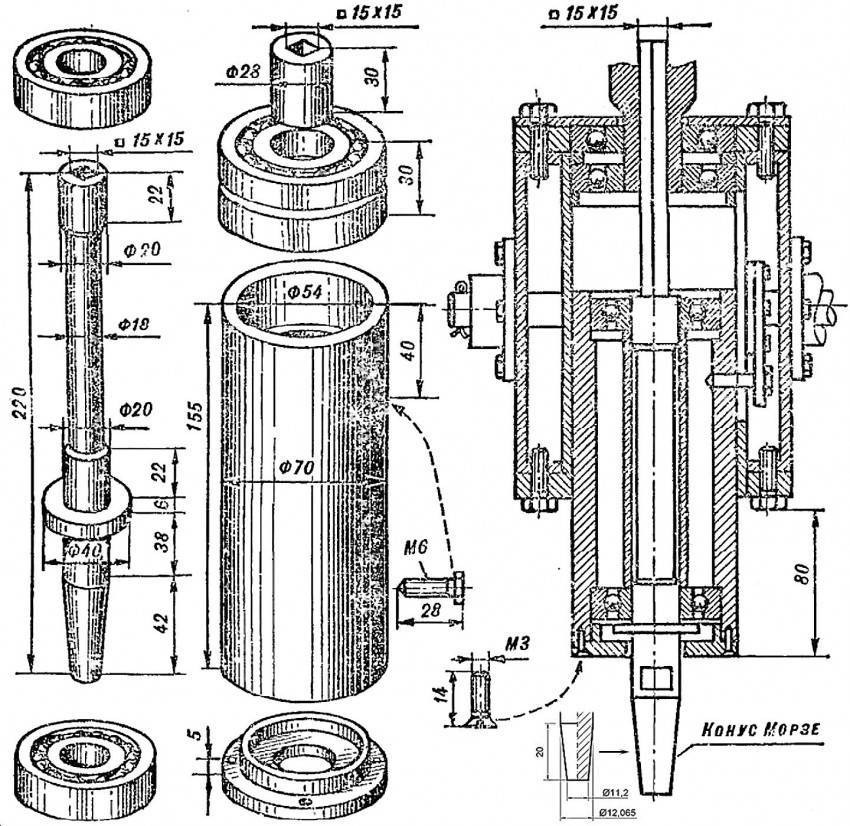

Чертежи и подробный разбор некоторых деталей станка, выполненного из дерева.

Ленточно-шлифовальный станок из дерева (нажмите, чтобы увеличить)

Чтобы лента располагалась строго посередине вала, диаметр его центральной части должен быть на 2–3 мм больше, чем по краям. А чтобы исключить проскальзывание ленты на барабане, необходимо намотать на него слой тонкой резины, для чего можно использовать старую шину от велосипедного колеса, предварительно разрезав ее вдоль всей ее длины.

Шлифовальная лента для такого станка, оптимальная ширина которой должна соответствовать 200 мм, делается из обычного наждачного полотна. Стандартное полотно разрезается на полосы требуемой ширины, а из них уже клеится абразивная лента. Следует иметь в виду, что материал клеится встык, для этого с обратной стороны подкладывается плотная материя, которая и укрепит полученный шов. На свойства такого шва большое влияние оказывает клей, он должен быть очень качественным, тогда материал не порвется по шву после недолгого использования.

Еще несколько вариантов изготовления ленточно-шлифовальных станков можно увидеть на видео ниже.

https://youtube.com/watch?v=opM1afRob6o

Шлифовальная машинка своими руками – из болгарки и дрели

Опубликовал: Admin в Советы 14.05.2021 0 14 Просмотров

При ремонте или создании новой детали, на заключительном этапе, любой человек сталкивается с отделочными работами. Процесс занимает несколько часов или дней, если выполнять его собственноручно. Чтобы ускорить работу, используют шлифовальную машинку. Аппарат позволит профессионально выполнить шлифовку новичку без опыта использования аппарата. В магазинах и на рынках огромный ассортимент моделей для отделочных работ. Каждая машина выполняет свою работу от обдирки до полировки поверхности. Есть несколько видов инструмента:

- ленточный;

- плоскошлифовальный;

- эксцентриковый или орбитальный.

Иногда выгоднее сделать полировочный инструмент своими руками. Это будет дешевле. Стоимость зависит от мастера и материалов, которые можно переделать в аппарат для зачистки. Как сделать шлифмашинку своими руками?

Шлифмашинка из моторчика

Виды шлифовальных станков

В продаже представлены разнообразные готовые приспособления, с помощью которых можно обрабатывать деревянные заготовки любого размера. Для понимания механизма работы, рассмотрим некоторые из них:

Исходя из названия, рабочая поверхность выполнена в виде диска.

Конструкция достаточно простая – на ось электромотора надевается круг с хорошей жесткостью. Внешняя поверхность имеет покрытие в виде липучки, на которую крепится наждачная бумага. Никаких редукторов и приводных механизмов не требуется. Усилие при шлифовке небольшое, ось ротора вполне справляется с нагрузками.

В поперечной плоскости, на уровне центра диска, устанавливается подручник. Он может иметь шарнирное крепление, что позволяет обрабатывать заготовки под фиксированным углом.

Особенностью дисковых станков является регулировка скорости обработки без изменения числа оборотов оси. Вы просто перемещаете заготовку вдоль радиуса круга. При единой угловой скорости, линейная скорость на периферии выше.

Полоса наждачной бумаги, соединенная в непрерывную ленту, натянута между двумя валами.

Причем в рабочей зоне не провисает под давлением заготовки. Под лентой установлена упорная рабочая плоскость, из материала с низким коэффициентом трения. Прижимая обрабатываемый материал к плоскости, оператор, получает бесконечную абразивную поверхность.

Качество, и легкость обработки, не идет ни в какое сравнение с ручными приспособлениями. При массовом изготовлении деревянных изделий, такой санок – незаменимый атрибут любой мастерской.

Главная особенность – предсказуемый результат на протяжении всей плоскости. Можно ровнять торцы достаточно большой длины.

Принципиальное устройство шлифовальной машинки

Без доскональных знаний конструкции шлифовальных машинок невозможно собрать качественное устройство своими руками. Прежде чем перейти к строению, познакомимся с самыми распространенными типами шлифмашин:

- Угловая. Проще говоря, болгарка. Расходными материалами являются диски. Зачистные круги предназначены для шлифования поверхности. Регулировка давления осуществляется вручную.

- Ленточная. Обработка поверхности выполняется шлифовальной лентой. Подходит для работ только с плоскими поверхностями.

- Дельташлифмашина. Для обработки изделий с криволинейной структурой.

- Вибрационная. Оптимально подходит для чистовой обработки ровных плоскостей.

Помимо вышеперечисленных существует еще несколько аппаратов, которые менее распространены:

- прямая;

- полировальная;

- эксцентриковая.

- Привод. От его мощности зависит производительность устройства. В аппаратах, собранных своими руками, используют привод электрического типа, однако встречаются пневматические самоделки, работающие от компрессора.

- Редуктор. Передает крутящий момент от привода на рабочий инструмент. Базовой частью редуктора является шпиндель.

- Рабочая платформа. На нее крепят абразивный материал. Для этого можно использовать круги, ленты, диски.

- Корпус. Защищает конструкцию от механических повреждений и пыли, поэтому многие заводские модели оснащены системами пылеулавливания. Материалы, применяемые для изготовления прибора своими руками, как правило, не способны конкурировать с качественными полимерами, которые используют в производстве профессионального инструмента.

- Система управления. Включает в себя отключение питания, а также регулировку оборотов абразива.

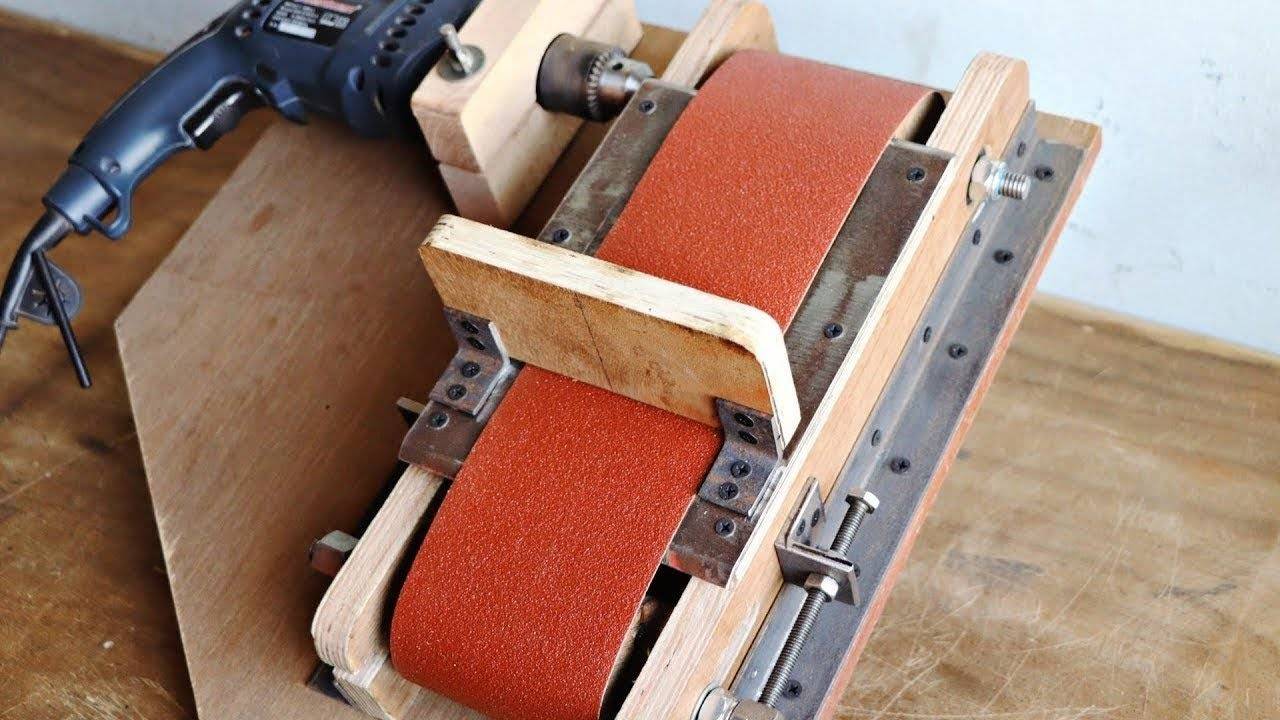

Делаем ленточный шлифовальный станок своими руками

Устройство ленточного станка таково: на столешнице в различных положениях устанавливается рабочий столик. Стол передвигается за счет роликов по направляющим цилиндрической формы, закрепленных на суппорты. На шкивы, находящиеся выше стола, надевают шлифовальную ленту, которая натягивается винтами. Деталь прижимают с помощью утюжка к абразиву, который перемещается в поперечном направлении. Движение ленты обеспечивается электродвигателем посредством ременной передачи.

Сделать такое устройство можно самому. Главные элементы станка: двигатель, основание и катки. Электромотор опять подойдет от стиральной машинки (мощность до 300 Вт, 1,5 тыс. оборотов в минуту). Основание выпиливают из металла и сваривают, оно должно быть достаточно крепким, не шататься. Размеры рабочей столешницы примерно 16 х 18 см. В торце одной из сторон высверливаются 3 отверстия для крепления площадки с электродвигателями с помощью болтов.

При скорости перемещения абразивной ленты около 20 м\сек поперечник цилиндров должен быть около 20 см. При правильном расчете можно обойтись без редуктора.

Ведущий цилиндр жестко фиксируется на шкив двигателя, второй — натяжной. Он беспрепятственно вращается на подшипниках на фиксированной оси. Со стороны подвижного цилиндра рабочая поверхность должна быть немного скошена, чтобы добиться мягкого касания абразивной поверхности

Это очень важно для работы с проклеенными соединениями

Такая форма позволяет расположить абразивную ленту прямо посередине. Удобнее всего использовать ленту шириной 20 см. Кроме шлифовки деталей из дерева на таком станке можно затачивать любые резаки, а также обрабатывать криволинейные детали.

Видеоролик демонстрирует как сделать шлифовальный станок своими руками:

Рабочая поверхность древесины после распила нуждается в специальной обработке. Устранить шероховатость и другие изъяны для дальнейшего нанесения лакокрасочного покрытия поможет шлифование.

Шлифовальный станок по дереву своими руками способен выполнять заключительные технологические операции, связанные с калибровкой и выравниванием поверхностей. При этом затраты на приобретение такого оборудования будут сведены к минимуму. В отличие от заводских моделей, имеют малогабаритные размеры, поэтому их легко устанавливать в мастерской, в гараже или в сарае. Для работы с ними не нужна специальная квалификация. Достаточно знать функциональные особенности устройства и соблюдать технику безопасности. Шлифовальные станки используются в быту, в строительстве и в мебельном производстве.

Гриндер с двигателем от стиральной машины

Гриндер (шлифовальный станок) является полезным инструментом в ремесленном мире, позволяющим точно шлифовать, отполировывать и обрабатывать различные материалы. Это позволит вам использовать старый или неисправный двигатель и превратить его в полноценный и функциональный гриндер.

Список материалов:

- Двигатель от стиральной машины (снятый или вынутый из неисправного аппарата).

- База или платформа для монтажа гриндера (можно использовать кусок прочного дерева или металла).

- Дисковое колесо для шлифования (доступно в специализированных магазинах или онлайн).

- Крепежные элементы (болты, гайки и подкладные шайбы).

- Электрический провод с вилкой и выключателем.

- Инструменты: дрель, ключи, отвертки, паяльник, паяльная паста.

Подготовьте двигатель:

- Отсоедините двигатель от стиральной машины, следуя инструкциям производителя или обратившись к руководству.

- Проверьте состояние двигателя на наличие повреждений или неисправностей. Если он не функционирует должным образом, обратитесь к специалисту или рассмотрите замену.

- Очистите двигатель от пыли, грязи или других загрязнений с помощью мягкой щетки или сухой тряпки.

Подготовьте базу для монтажа:

- Возьмите кусок прочного дерева или металла в качестве базы для гриндера.

- Измерьте и отметьте место, где будет расположен двигатель.

- Создайте отверстия для крепления двигателя с помощью дрели и соответствующего сверла.

Установите двигатель:

- Поместите двигатель на отмеченное место на базе.

- Используйте крепежные элементы (болты, гайки и подкладные шайбы) для надежного закрепления двигателя.

- Убедитесь, что двигатель прочно закреплен и не сдвигается.

Подключите дисковое колесо:

- Возьмите дисковое колесо для шлифования и установите его на вал двигателя.

- Проверьте, что колесо надежно закреплено и не имеет зазоров или люфтов.

Подключите электрическую проводку:

- Соедините электрический провод с двигателем, следуя его инструкциям и схеме подключения.

- Подсоедините провод к вилке с выключателем.

- Убедитесь, что провода надежно закреплены и изолированы, чтобы предотвратить возможные короткое замыкание или повреждение.

Проверьте работу и безопасность:

- Перед включением гриндера, убедитесь, что все соединения надежно закреплены и безопасны.

- Проверьте, что выключатель работает правильно и может отключить гриндер при необходимости.

- Отнеситесь к правилам безопасности и используйте защитные очки, перчатки и другие средства защиты при работе с гриндером.

Ленточная шлифмашина своими руками: принцип действия

Отличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Изготовление ленточной шлифмашинки своими руками (Видео)

Сделать ленточную шлифмашинку без помощи других очень легко, нужно выполнить следующие этапы:

- подобрать подходящие материалы и детали;

- сделать надежную базу для закрепления инструмента;

- установить подходящую столешницу;

- закрепить вертикальные стойки с натяжителем и барабаном;

- смонтировать мотор и барабаны;

- закрепить наждачную ленту.

Чтоб обрабатывать достаточно большие детали и элементы нужно сделать крупную копию серийной шлифмашинки. К примеру, если взять электродвигатель мощностью 4 Квт либо более мощнейший с частотой вращения ротора 1500 об/мин, то редуктор есть вариант не ставить. Мощности такового мотора вполне хватает, чтоб крутить барабан порядка 20 см в поперечнике и обрабатывать детали около 2 м.

Также используются электронный движок от старенькой стиральной машинки. Станину здесь делают из толстого листа железа, подготовив место для установки мотора и кропотливо закрепив его болтами для устранения вибрации. Конструкция таковой машинки представляет собой 2 барабана, при этом какой-то из них зафиксирован, а 2-ой может натягиваться и крутится на подшипниках вокруг оси. Базу для станка лучше выполнить из металла иначе говоря нескольких листов толстой фанеры. Барабаны делают на токарном станке из ДСП. Лента нарезается из полотен наждачной бумаги шириной порядка 20 см и закрепляется на станине. Чем не просто будут размеры стола, тем огромные по размеру детали сможете укладывать и обрабатывать в ближайшее время. Чертежи готовых изделий найдете в сети.

я в https:vk.com-daniyar_muratbekov Мыслях САМОДЕЛОК Вам в личный кабинет и ИДЕИ Тестов. для помощи канал.

Как сделать своими силами простой шлифовальный тарельчатый станок из электродрели. How to make at home .

Делаем шлифмашинку из болгарки

Наверное скажут, что «болгарка» это и конечно угловая шлифовальная машинка, но здесь скрываются некие тонкости. Следует иметь ввиду, что УШМ имеет очень высочайшие обороты и часто достаточно солидный вес. Чтоб отполировать поверхность болгаркой нужно иметь большой опыт здесь и воспользоваться особыми полировочными дисками и кругами. Шлифовальная машинка имеет намного наименьшие обороты мотора и вес. Для выполнения работ заводской шлифовальной машинкой не нужно определенного опыта и сноровки.

Без помощи других сделать из болгарки неплохую шлифовальную машинку, не уступающую по своим характеристикам заводской машинке, конечно только методом доработки ее электронной схемы, методом монтажа регулятора на более низкие обороты и методом внедрения особых шлифовальных насадок.

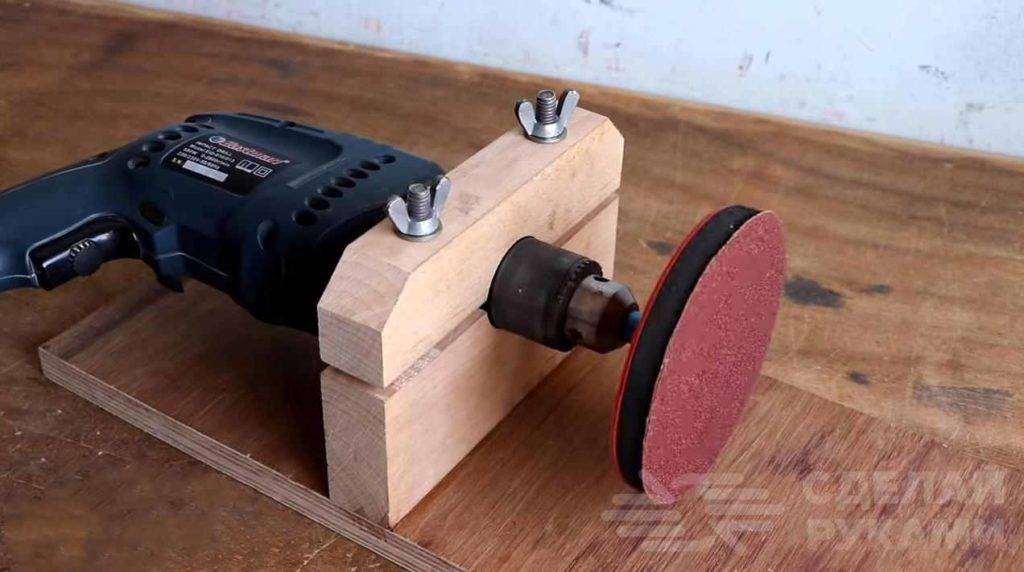

Делаем шлифмашинку из дрели

Чтоб перевоплотить обыденную, бытовую электронную дрель в шлифовальную машинку необходимо оснастить ее специальной насадкой – рабочим барабаном либо специальной опорной тарелкой, зависимо от намеченной цели.

Опорная представляет из себя пластиковую либо резиновую базу с наклеенной наждачкой и хвостовиком для зажима в. Тарелки с гибким валом подходят для выполнения работ с незакрепленной дрелью, а с жестким лучше использовать только для отлично закрепленной дрели.

Шлифовальные барабаны для бытовой дрели конструктивно это обыденный цилиндр, хвостовик и наклеенную на цилиндр наждачку. С использованием барабанов рабочая поверхность шлифмашинки размещается параллельно оси вращения.

Делаем орбитальную шлифмашинку

Сейчас сделать орбитальную машинку своими руками можно только из поломанной орбитальной машинки. Это все связано со сложным устройством вращения рабочего диска, повторить которое без помощи других достаточно проблематично. Также следует иметь ввиду, что сделанная спец компанией машинка обойдется не очень много, а сделать ее своими руками будет очень трудно и займет длительный период.

Делаем шлифмашинку из компьютерного винчестера (Видео)

Хоть какой, отслуживший свой профессионализм винчестер есть вариант переработать в маленькую шлифовальную машинку. Для этой цели вам нужно выполнить следующие шаги:

- стопроцентно разобрать винчестер и убрать из корпуса нашему клиенту остается, что размещено слева от магнитных дисков;

- вырезать рабочий круг из наждачной бумаги, сделать по центру круга отверстие для шпинделя;

- приклеить на крутящийся диск винчестера несколько полосок двухстороннего скотча и закрепить у него наждачку;

- сделать защитный экран, защищающий глаза от вероятного вылета сделанного наждачного диска;

- подключить готовую конструкцию к блоку питания от компьютера и воспользоваться.

Схема создание пошагово: самый простой гриндер

Создание гриндера своими руками является увлекательным проектом для любителей рукоделия и тех, кто хочет получить функциональный инструмент.

Список материалов:

- Крышка от пластиковой бутылки (желательно с резьбовым горлом)

- Деревянная палочка или винт (длиной около 5-7 см)

- Острое ножницы или нож

- Булавка или гвоздик

- Наждачная бумага (различных зернистостей)

Подготовка материалов:

- Убедитесь, что крышка от пластиковой бутылки имеет резьбовое горло. Если нет, можно использовать обычную крышку, но резьба облегчит процесс молоткования.

- При необходимости обрежьте деревянную палочку или винт до желаемой длины. Она будет использоваться в качестве ручки гриндера.

Создание зубчатой части:

- Возьмите крышку от пластиковой бутылки и поместите ее на ровную поверхность.

- С помощью острого ножниц или ножа делайте маленькие прорези вокруг центра крышки, примерно на 1 см друг от друга. Глубина прорезей должна быть около 1-2 мм.

- Повторите этот процесс на всей поверхности крышки, создавая зубчатый край.

Формирование отверстия для ручки:

- Возьмите булавку или гвоздик и проколите отверстие в центре крышки.

- Расширьте отверстие, чтобы оно подходило к выбранной деревянной палочке или винту.

- Возьмите наждачную бумагу и аккуратно пройдитесь по зубчатой поверхности крышки, сглаживая ее края и удаляя острые края и заусенцы.

Создание гриндера своими руками – это увлекательное занятие, которое не только позволяет раскрыть свой творческий потенциал, но и создать уникальную и функциональную поделку. Независимо от того, являетесь ли вы профессиональным ремесленником или просто начинающим энтузиастом, вам доступны различные варианты материалов, дизайна и функциональности. Итак, включите свое воображение, взявшись за инструменты, и отправляйтесь в увлекательный мир самодельных гриндеров!

Варианты самодельных конструкций

Сделать шлифовальную машинку своими руками несложно. Главное, чтобы она соответствовала видам работ, которые мастер планирует выполнять. С экономической точки зрения лучше взять комплектующие, находящиеся под рукой. Если составные части прибора придется покупать, то бюджет устройства, изготовленного своими руками, будет сопоставим с заводской моделью. При прочих равных условиях предпочтение лучше отдать промышленному инструменту, ведь его качество несоизмеримо выше.

Рассмотрим несколько приборов, сделанных своими руками. Возможно, какой-то из них подойдет именно вам.

Шлифмашинку из болгарки своими руками

Как следует из названия, болгарка предназначена для шлифования. Зачистные диски успешно справляются с грубой работой: снятием старой краски, удалением наплывов металла или следов коррозии. Для более тонкой очистки продаются специальные насадки из наждачного листа различной зернистости.

Модели для бытового использования работают в одном режиме, причем количество оборотов достигает 15 тыс. за минуту при среднем показателе в 11 тысяч. Такая скорость отлично подходит для распиливания материалов, однако для шлифовальных работ она велика.

Мотор болгарки обладает избыточной мощностью. Для полирования достаточно будет 300–400 Вт.

Шлифмашинка из болгарки будет обладать большим весом по сравнению с заводским инструментом, однако имеется возможность приспособить самоделку под себя, что повысит комфорт при шлифовке.

Для УШМ можно изготовить простую насадку, которая превратит аппарат в миниатюрную ленточно-шлифовальную машинку. В этом случае работы выполняются без защитного кожуха.

Если нет желания использовать приспособления, можно отрегулировать количество оборотов двигателя. Самостоятельная модернизация схемы потребует профильных знаний в электротехнике.

На профессиональных аппаратах можно выставить количество оборотов вручную, правда, их стоимость начинается от 200 долларов.

Делаем шлифмашинку из дрели

Из дрели своими руками можно собрать производительную ленточно-шлифовальную машину. В данном случае инструмент выступает в качестве привода. Сама конструкция проста и не требует значительных вложений. Для изготовления своими руками понадобятся следующие материалы:

- металлические пруты с резьбой и без нее;

- профильная труба;

- фанера;

- стальной лист;

- подшипники;

- метизы;

- столярный клей.

Следует позаботиться о наличии слесарного инструмента, инвертора и приспособлений для распиливания металла.

Этапы выполнения работ:

Изготовление шкивов. Ведущий и ведомый шкивы предназначены для передачи крутящего момента от дрели к шлифмашине. Их изготавливают из фанеры.

Изменением диаметра можно получить нужный крутящий момент. Один шкив состоит из нескольких кругляков, которые соединяются с помощью столярного клея. В центре необходимо просверлить отверстия под стальные пруты. После высыхания клея заготовки дорабатывают, делая паз, который должен соответствовать ширине приводного ремня.

Изготовление ведущего и ведомого валов. Их также изготавливают из фанеры по аналогии со шкивами. Для них следует приготовить больше кругляков.

Собираем нижнюю часть. Для этого понадобится профильная труба. В первую очередь необходимо сделать крепления подшипников и соединить их. Это основа под рабочий вал.

Делаем верхнюю часть. К ней будет крепиться механизм натяжения.

Изготавливаем упорную часть из стального листа.

Установка привода

Обратите внимание: для нормальной работы лучше взять мощную дрель. Финишные работы. Остается только установить шкивы, натянуть приводной ремень и собрать защиту

Остается только установить шкивы, натянуть приводной ремень и собрать защиту

После этого собранное своими руками приспособление нужно покрыть краской.

Для мелких и точных работ лучше приобрести компактные насадки барабанного или тарелочного типа в зависимости от типа работ.

Самодельная шлифмашинка из компьютерного винчестера

Из старого жесткого диска можно собрать небольшое шлифовальное приспособление, главным преимуществом которого будет полное отсутствие вложений за исключением затрат на абразивные круги. Процесс изготовления своими руками выглядит следующим образом:

- Раскрываем корпус и удаляем все элементы, расположенные рядом с магнитным диском.

- По размеру верхней части накопителя вырезаем круг из наждачной бумаги нужной зернистости.

- С помощью двухстороннего скотча закрепляем бумагу на поверхности диска.

- Изготавливаем кожух, защищающий от пыли или абразивного зерна.

- Для запуска конструкции винчестер необходимо подключить к блоку питания компьютера.

Многофункциональное устройство — стусло

Сделав, самостоятельно рабочий стол для УШМ более поворотным, вы получите многофункциональное устройство — стусло. Такое приспособление позволяет работать не только с деревом, но и под определённым углом нарезать профили, плинтуса, багеты и другие заготовки. Для изготовления такой детали нужно установить рабочий диск на шлифмашинку и зафиксировать стол под углом в 45 градусов.

Сделав, самостоятельно рабочий стол для УШМ более поворотным, вы получите многофункциональное устройство — стусло. Такое приспособление позволяет работать не только с деревом, но и под определённым углом нарезать профили, плинтуса, багеты и другие заготовки. Для изготовления такой детали нужно установить рабочий диск на шлифмашинку и зафиксировать стол под углом в 45 градусов.

Стоит отметить, что такой агрегат считается настоящим спасением для тех, кому нужно нарезать большое количество оконных наличников, плинтусов и штапиков. Стусло в сочетании с УШМ позволяет работать даже с тротуарной плиткой в диагональном направлении. А это, в свою очередь, помогает разнообразить варианты укладки.

Изготовление шлифовального станка своими руками

Процесс создания станка мы состоит из создания его конструктивных элементов, а каждый создание каждого элемента мы подробно разберем, разбив на последовательные технологические операции. К каждой операции мы приложим фото, а в конце статьи поместим видео всего процесса создания шлифовального станка своими руками.

Основание (Рама и шпиндельная коробка) станка

Как отмечалось ранее – данный станок делается на база уже существующего (созданного ранее) сверлильного станка, поэтому, чтобы не дублировать информацию, предлагаем ознакомиться с технологией и процессом в соответствующей статье, там все детально описано. Таким образом, считаем, что рама и шпиндельная коробка уже готовы. Вот их внешний вид.

Шлифовальный стол

Шлифовальный стол имеет перевернутую П-образную конструкцию и довольно прост в изготовлении. Необходимо напилить следующие заготовки:

| Деталь | Ширина х Длина х (Высота) | Материал |

| Боковая стенка | 120 х 120 | Фанера 10 мм |

| Нижняя часть | 120 х80 | Фанера 10 мм |

| Элементы жесткости | 120 х 25 х 20 | Массив |

| Направляющая | 200 х 30х 40 | Массив |

| Столешница | 200 х 200 | Фанера 10 мм |

Теперь начинаем сборку.  Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Затем собираем основание стола. Для этого крепим саморезами боковые стенки в торец нижней части стола. Получается перевернутая «П-образная» конструкция.

Далее крепим к элементам жесткости столешницу с помощью саморезов.

Теперь пришло время установить направляющую. Она является силовым элементом, поэтому место ее соединения нужно промазать клеем и дополнительно прижать саморезами.

Должна получится вот такая конструкция.

Затем необходимо установить этот стол на основание с помощью прижимных элементов (проще говоря, дощечка с болтом по центру).

Устанавливаем их снизу основания, болтами наверх. Устанавливаем шлифовальный стол на основание (направляющей вниз) и фиксируем гайками.

Шлифовальный станок готов.

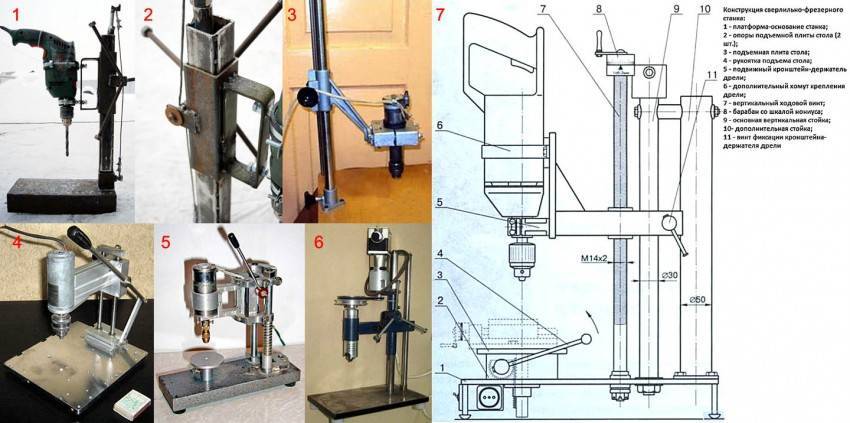

Виды сверлильных станков своими руками

Существуют различные виды сверлильных станков, сделанных в домашних условиях. Они различаются по: материалу изготовления, структуре, размерам.

И домашние мастера не перестают придумывать новые конструкции и подбирают размеры для сверлильных станков. Ведь не все изготавливают станки по уже готовым чертежам.

Вот некоторые самые популярные конструкции сверлильных станков:

Беспроводной станок из древесины. Эта конструкция хорошо подходит для портативного сверления больших изделий. Так как работа дрели в таком станке обеспечивается за счет аккумулятора, необходимо делать специальную деревянную коробку. Чертеж станка подгоняется самостоятельно под размеры встраиваемой дрели.

Мини сверлильный станок. Изготовление такого инструмента не отнимет много сил и времени. Данная конструкция считается наиболее экономичной, не требует большого количества материалов. Модель проектируется в зависимости от размера и формы дрели, закрепить саму дрель можно обыкновенными резиновыми жгутиками, либо кабельными стяжками.

Станок из пластиковых труб. Этот вариант хорош для тех, у кого после ремонта сантехники остались обрезки труб. В другом случае этот вариант является очень экономичным, так как трубы ПВХ стоят дешевле металла или дерева. Сделать его не так уж сложно, главное соблюдать пропорции и размеры.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Есть несколько электрических инструментов, которые постоянно нужны в доме. Одним из таких можно назвать заточной станок или наждак. Агрегат пригодится не только для чисто мужских потребностей, как-то: заточить сверло, удалить заусенцы или снять фаску, но во многом выполняет повседневные задачи. Здесь и заточка ножей, и приведение в порядок садового инструмента. Самое простое, но не самое дешевое – купить готовый станок. Есть и другой вариант – это изготовить наждак своими руками. Для этого совсем не нужно покупать дорогие детали или обладать инженерными навыками.

Преимущества того, чтобы соорудить самодельный наждак своими руками, очевидны: конструкция будет разработана под себя, материалами здесь могут служить стальные обрезки, которые вечно мешаются под ногами, двигатель можно взять от старой стиралки – в общем, при минимальных финансовых и физических затратах реально получить отличную вещь.