Технологические особенности

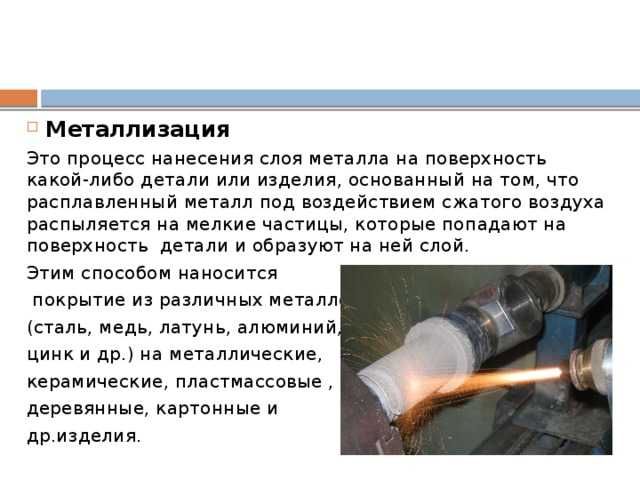

У химической металлизации различные цели. Основная — это улучшенные декоративные характеристики изделия после проведения процедуры. Кроме этого, химическая металлизация скрывает дефекты обрабатываемых поверхностей, например, микротрещины и мелкие поры. Иногда с помощью данной технологии восстанавливают поверхность. Общей целью можно считать улучшение характеристик обрабатываемого изделия, а точнее материала, из которого оно изготовлено.

Как правило, происходит улучшение следующих характеристик:

- Декоративных свойств.

- Коррозийной устойчивости.

- Твердости.

- Износоустойчивости и т. д.

Самой важной задачей в выполнении данного процесса является обеспечение оптимальных условий для того, чтобы окислительно-восстановительные реакции протекали правильно. Это сложный химический процесс с вылетом атомов. Конечно, контроль этого процесса провести визуально довольно сложно, но в результате цвет обрабатываемой поверхности изменится — так сразу будет заметна химическая металлизация

Конечно, контроль этого процесса провести визуально довольно сложно, но в результате цвет обрабатываемой поверхности изменится — так сразу будет заметна химическая металлизация.

Технология химического способа металлизации следующая: изделие покрывается специальными химическими реагентами, которые вступают в реакции между собой. В результате поверхность покрывается тонким слоем металла. Такое металлическое покрытие может быть не только определенного цвета, но и с несколькими оттенками, с плавными переходами между этими оттенками. Если понаблюдать за химической металлизацией, то можно сделать вывод, что метод не сложный. Сам процесс выглядит как простая покраска поверхности.

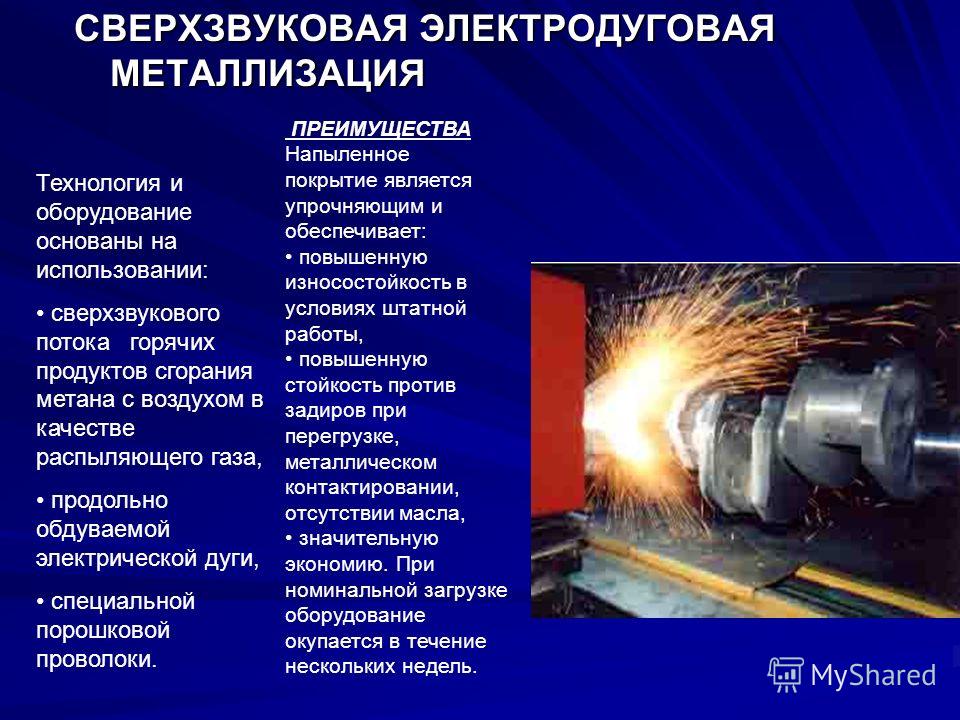

Электродуговая металлизация и её недостатки

К сожалению, есть у этой методики и определённые недостатки. Чем медленней выбрана скорость подачи сжатого воздуха, тем сильнее выгорает металл, используемый для нанесения. Попутно он ещё и окисляется, теряя в своём составе углероды и марганец, что сказывается на физико-химических свойствах. Кроме того, поверхность нуждается в дополнительной обработке, что может затянуть срок проводимых работ. Необходимость очистить и выровнять части конструкции — не самая большая проблема. Дело в том, что электродуговая металлизация

не укрепляет материал. Да и сцепление дополнительного слоя с изначальной поверхностью оставляет желать лучшего, процесс не применим для плоскостей, которые подвергаются постоянному механическому воздействию.

Л. А. Ерлыкин Металлизация пластмасс (Ерлыкин Л. А. Поделки своими руками. М.:ТРИЭН, 1997г. 192с.)

Имеется несколько способов покрытия пластмасс металлами. Рассмотрим самый простой – химический. По этой технологии покрытие пластмасс металлами не требует каких-либо особых устройств и приспособлений.

Основными металлами, которыми покрывают пластмасcы, служат медь и серебро. Получаемые пленки металлов имеют толщину несколько микрон, но и они дают на пластмассе хорошее блестящее покрытие.

Медью можно покрывать пластмассы по следующей технологии. Поверхность тщательно зашкуривают мелкой шкуркой и обезжиривают. Детали, имеющие выпуклый рисунок, обрабатывают. Сверху на рисунок насыпают абразивный порошок. Тампоном, с легким нажимом, вращательным движением протирают поверхность.

Полиакрилаты обезжиривают в крепком растворе едкого натра в течение 24 час.

Полиамиды обезжиривают бензином.

После обезжиривания детали промывают в дистиллированной воде и обрабатывают в течение 1 мин в 0,5-процентном растворе хлористого олова, подкисленного соляной кислотой (40 г/л). Этот процесс называется сенсибилизацией, в результате его на поверхности образуется пленка гидроокиси олова.

За сенсибилизацией следует процесс активации поверхности в течение 3 мин в растворе азотнокислого серебра (азотнокислого серебра 2 г/л, этилового спирта 20 г/л).

Далее деталь помещают для меднения в один из перечисленных растворов, приготовленных на дистиллированной воде.

Первый раствор:

медь углекислая (основная)……………….180-200 г/л; глицерин (90-процентный)………………..180-200 г/л; едкий натр (20-процентный раствор)…..1000 мл

Температура раствора 15-25°C, время обработки – 1 час.

При приготовлении второго раствора сернокислую медь растворяют в половинном объеме воды и к раствору при помешивании понемногу подливают глицерин. В другой половине воды растворяют едкий натр.

Раствор едкого натра понемногу вливают в первый раствор при энергичном перемешивании. Непосредственно перед меднением в раствор вводят 40-процентный раствор формалина из расчета 5-8 мл/л.

Серебром покрывают пластмассы несколько по другой технологии.

Пластмассу обрабатывают так же, как и в предыдущем случае, то есть зашкуривают или обрабатывают порошкообразным абразивом. Моют щеткой в мыльной воде. Промывают дистиллированной водой и в течение 2-3 мин обезжиривают, используя раствор:

хромового ангидрида…………………….100 г/л; сульфата железа…………………………..10 г/л.

Далее следует промывка в дистиллированной воде.

Все последующие растворы для серебрения готовят на дистиллированной воде.

Сенсибилизацию проводят в течение 2-3 мин в растворе хлористого олова (2г/л).

После вышеперечисленных подготовительных операций пластмассовую заготовку помещают в раствор для серебрения.

Раствор для серебрения состоит из следующих компонентов:

азотнокислого серебра…………………..3 г/л; едкого натра……………………………….3,5 г/л; аммиака (25%)…………………………….8 мл/л.

Температура раствора 15-25° C, время обработки – 1 час.

Непосредственно перед серебрением в раствор вводят 2,5 г/л глюкозы.

Слой серебра получается ровным и блестящим. Если слой неоднородный и имеются пропуски, то это объясняется некачественным обезжириванием детали. Вэтом случае слой серебра удаляют и процесс повторяют снова.

Серебро с поверхности пластмассовой заготовки удаляют расттвором:

хромового ангидрида………………………10 г/л; серной кислоты…………………………….2-3 мл/л.

ПВХ Цинкование Хромирование Полипропилен Никелирование Металлизация пластмасс Подготовка поверхности к покрытию Оборудование для подготовительных операций Правила работы на гальванических ваннах Коррозия и виды защитных покрытий

Хромирование с помощью кисти

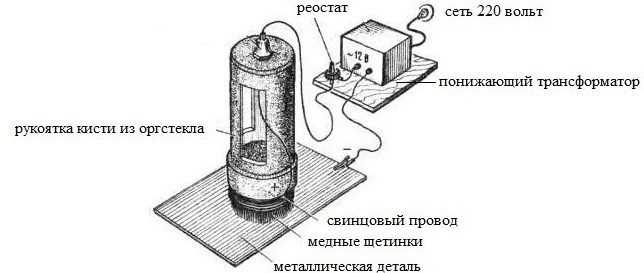

Главным элементом оборудования, необходимого для хромирования пластика в домашних условиях при помощи специальной кисточки, является сама кисть, с помощью которой наносится реагент на поверхность обрабатываемой детали.

Схема устройства кисти для хромирования

Ее можно сделать самому. Для этого необходимо взять полую внутри трубку из органического стекла, на один конец которой приспосабливаем щетину из электропроводного материала. Для этой цели лучше всего подойдёт пучок из тонкой медной неизолированной проволоки. Щетину кисти нужно обмотать тонким свинцовым проводом.

Для нанесения хромового покрытия на пластик, саму деталь и кисть необходимо подключить к источнику электропитания, таким источником может быть трансформатор или автомобильный аккумулятор. В зависимости от выбора источника питания схема подключения будет разной.

После подключения к источнику электропитания, на деталь с помощью кисти наносится электролит, который предварительно заливается в полую ручку кисти, важно при этом следить за уровнем самого электролита. Раствор наносится плавными движениями из стороны в сторону ровными слоями. Для того чтобы покрытие сохранилось максимально долго, специалисты рекомендуют наносить раствор в несколько слоёв, количество проходов по каждому участку должно быть в диапазоне от 25 до 35 раз

Для того чтобы покрытие сохранилось максимально долго, специалисты рекомендуют наносить раствор в несколько слоёв, количество проходов по каждому участку должно быть в диапазоне от 25 до 35 раз.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

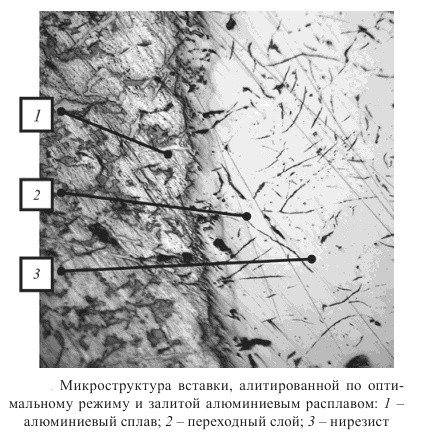

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Л. А. Ерлыкин Металлизация пластмасс (Ерлыкин Л. А. Поделки своими руками. М.:ТРИЭН, 1997г. 192с.)

Имеется несколько способов покрытия пластмасс металлами. Рассмотрим самый простой – химический. По этой технологии покрытие пластмасс металлами не требует каких-либо особых устройств и приспособлений.

Основными металлами, которыми покрывают пластмасcы, служат медь и серебро. Получаемые пленки металлов имеют толщину несколько микрон, но и они дают на пластмассе хорошее блестящее покрытие.

Медью можно покрывать пластмассы по следующей технологии. Поверхность тщательно зашкуривают мелкой шкуркой и обезжиривают. Детали, имеющие выпуклый рисунок, обрабатывают. Сверху на рисунок насыпают абразивный порошок. Тампоном, с легким нажимом, вращательным движением протирают поверхность.

Полиакрилаты обезжиривают в крепком растворе едкого натра в течение 24 час.

Полиамиды обезжиривают бензином.

После обезжиривания детали промывают в дистиллированной воде и обрабатывают в течение 1 мин в 0,5-процентном растворе хлористого олова, подкисленного соляной кислотой (40 г/л). Этот процесс называется сенсибилизацией, в результате его на поверхности образуется пленка гидроокиси олова.

За сенсибилизацией следует процесс активации поверхности в течение 3 мин в растворе азотнокислого серебра (азотнокислого серебра 2 г/л, этилового спирта 20 г/л).

Далее деталь помещают для меднения в один из перечисленных растворов, приготовленных на дистиллированной воде.

Первый раствор:

медь углекислая (основная)……………….180-200 г/л;

глицерин (90-процентный)………………..180-200 г/л;

едкий натр (20-процентный раствор)…..1000 мл

Температура раствора 15-25°C, время обработки – 1 час.

При приготовлении второго раствора сернокислую медь растворяют в половинном объеме воды и к раствору при помешивании понемногу подливают глицерин. В другой половине воды растворяют едкий натр.

Раствор едкого натра понемногу вливают в первый раствор при энергичном перемешивании. Непосредственно перед меднением в раствор вводят 40-процентный раствор формалина из расчета 5-8 мл/л.

Серебром покрывают пластмассы несколько по другой технологии.

Пластмассу обрабатывают так же, как и в предыдущем случае, то есть зашкуривают или обрабатывают порошкообразным абразивом. Моют щеткой в мыльной воде. Промывают дистиллированной водой и в течение 2-3 мин обезжиривают, используя раствор:

хромового ангидрида…………………….100 г/л;

сульфата железа…………………………..10 г/л.

Далее следует промывка в дистиллированной воде.

Все последующие растворы для серебрения готовят на дистиллированной воде.

Сенсибилизацию проводят в течение 2-3 мин в растворе хлористого олова (2г/л).

После вышеперечисленных подготовительных операций пластмассовую заготовку помещают в раствор для серебрения.

Раствор для серебрения состоит из следующих компонентов:

азотнокислого серебра…………………..3 г/л;

едкого натра……………………………….3,5 г/л;

аммиака (25%)…………………………….8 мл/л.

Температура раствора 15-25° C, время обработки – 1 час.

Непосредственно перед серебрением в раствор вводят 2,5 г/л глюкозы.

Слой серебра получается ровным и блестящим. Если слой неоднородный и имеются пропуски, то это объясняется некачественным обезжириванием детали. Вэтом случае слой серебра удаляют и процесс повторяют снова.

Серебро с поверхности пластмассовой заготовки удаляют расттвором:

хромового ангидрида………………………10 г/л;

серной кислоты…………………………….2-3 мл/л.

ПВХ

Цинкование

Хромирование

Полипропилен

Никелирование

Металлизация пластмасс

Подготовка поверхности к покрытию

Оборудование для подготовительных операций

Правила работы на гальванических ваннах

Коррозия и виды защитных покрытий

Полезные советы

Чтобы на выходе получить качественный результат и сохранить эффект надолго необходимо принять во внимание следующие советы:

- если процедура проводится впервые, сначала можно потренироваться на опытном образце;

- если по каким-либо причинам невозможно произвести хромирование в домашних условиях, допустимо хром заменить никелем;

- хромовое покрытие со временем может потускнеть, если это произошло, деталь нужно хорошо промыть в теплой воде с применением бытовой химии, затем изделие просушивают и натирают мягким материалом;

- под воздействием низких температур хромовое покрытие может быстро потускнеть;

- на заключительном этапе не стоит пренебрегать полировкой детали.

В настоящее время в магазине можно приобрести уже готовые детали с хромированным покрытием. Но в некоторых случаях эту процедуру приходится делать самостоятельно. Покрывать раствором можно и пластмассовые, и металлические детали. Процесс обработки сложен и требует подготовки. Однако если знать, как нужно производить хромирование в домашних условиях и позаботиться о безопасности, можно получить идеальную, блестящую деталь и не навредить при этом собственному здоровью.

Электрохимическая металлизация

Данная технология требует знания правил электротехнических работ, использования резиновых перчаток и соответствующей обуви во избежание ожогов и поражения током.

Оборудование

Для выполнения работ понадобится эмалированная ванна, паяльная лампа. Готовится установка для металлизации — токопроводящее основание, к которому будут крепиться обрабатываемые детали. Подводится ток.

Реагенты

Процесс проводится в растворе электролита, для подготовки поверхности необходим щелочной раствор или раствор гидроксида натрия в теплой воде. Для хромирования деталей используют 6-валентный хромовый ангидрид и 3-валентный сульфат или хлорид хрома.

Подготовка изделия

Поверхности тщательно зачищаются от жировых, масляных пятен, окрасочных слоев с помощью наждачной бумаги, очищается от пыли, затем промывается обезжиривающим составом и дистиллированной водой.

Процесс металлизации

Для получения качественного результата важно соблюдать температурный режим (80°С) и постоянную плотность тока. Изделия закрепляются на токопроводящем основании, подводится ток, опускаются в ванну с электролитом на 1 час. Для укрепления слоя хрома предварительно возможно нанесение промежуточного слоя из другого металла — меди или никеля

Хромированное изделие для увеличения прочности слоя и долговечности можно покрыть прозрачным или тонированным лаком

Для укрепления слоя хрома предварительно возможно нанесение промежуточного слоя из другого металла — меди или никеля. Хромированное изделие для увеличения прочности слоя и долговечности можно покрыть прозрачным или тонированным лаком.

Металлизация пластика в домашних условиях

Существуют схожие операции получения дополнительного металлического слоя: цинкование, никелирование, серебрение. Хромировка деталей (процесс нанесения хрома на изделие) включает несколько функций: Хромирование в домашних условиях может осуществляться несколькими способами:

Хромовый электролит выделяет летучие соединения, способные вступать в контакт и разрушать любую органику. Пары несут опасность для кожи и слизистых оболочек.

Для защиты от испарений используют очки и маску-респиратор. Чтобы провести хромирование своими руками в домашних условиях на достойном уровне, часть инвентаря предлагается изготовить из подручных средств.

Выбор сечения соединительных проводов делают с учетом максимальной нагрузки (силы тока).

Хромирование пластика в домашних условиях

Изделия, имеющие хромовое покрытие, имеют эстетичный и привлекательный внешний вид, именно поэтому они настолько популярны и стоят дороже нехромированных аналогов.

Но что делать, если на рынке нет вариантов с хромовым покрытием, или хочется придать соответствующий внешний вид уже имеющимся в наличии вещам без хромового слоя? В подобной ситуации может помочь хромирование пластика в домашних условиях.

Для хромирования пластмассы своими руками дома необходимо подготовить следующие материалы и инструменты: подходящая по размерам ёмкость, в которую будет налит диэлектрический раствор, это может быть стеклянная банка или пластиковое ведро; электролитный раствор; пластиковое ведро или пластиковый тазик, в который помещают ёмкость; ящик из фанеры или дерева, который необходимо предварительно изолировать стеклотканью и утеплить минеральной ватой или песком — это нужно для хорошей термоизоляции; специальная кисть для нанесения раствора; нагревательный элемент — лучше всего для этого подойдёт обыкновенный ТЭН; источник электропитания необходимого напряжения, мощности и силы тока (трансформатор или автомобильный аккумулятор); термометр, с помощью которого можно измерять жидкость с температурой до 100 0 C; кронштейн, необходимый для свободного подвешивания обрабатываемой детали в ёмкости; щиток для плотного накрывания ёмкости — это может быть лист из фанеры; зажим.

Хромирование деталей в домашних условиях — подробная инструкция и советы

- Во-вторых , респиратор, специальные очки, прорезиненные перчатки и фартук – обязательно.

- В-третьих , как утилизировать «отходы производства»?

- Во-первых , эффективная вентиляция. Причем она должна быть не естественной, а принудительной (вытяжной).

Понадобятся материалы и приспособления. Они на рисунке обозначены соответствующими позициями: И последнее.

Если она будет просто лежать на дне банки, то одна ее сторона останется без покрытия. Следовательно, ее нужно держать во время обработки в подвешенном положении. Тип кронштейна, его крепление «изобрести» несложно.

- На выходе должно быть напряжение постоянного тока, причем с возможностью регулирования номинала. Если делать все вручную, то понадобится хотя бы обыкновенный реостат.

- Сечение соединительных проводов подбирается по максимальной силе тока.

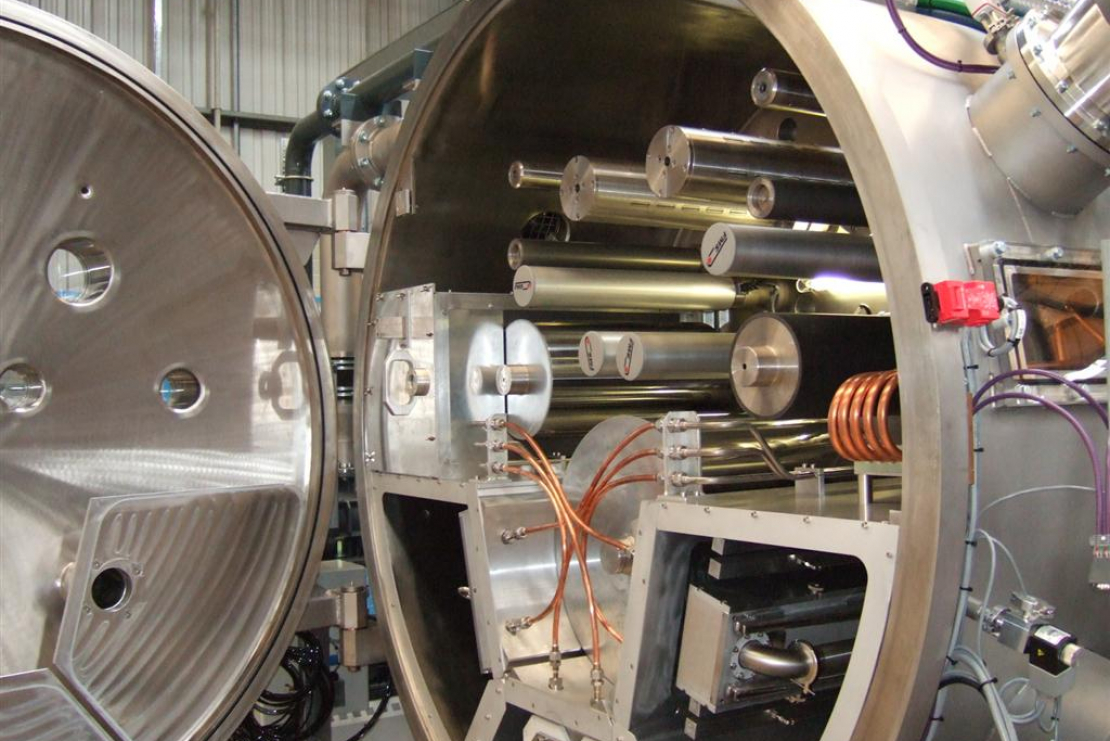

Этапы вакуумной металлизации:

- Подготовка поверхности: на данном этапе проводится специальная обработка – обдув деталей (удаление частиц пыли), тщательное обезжиривание (удаление различных жиров и следов силикона), обжиг (для увеличения адгезионных свойств). Иногда может потребоваться предварительное грунтование.

- Вакуумная металлизация: предполагает помещение изделий на оснастке (изготавливается индивидуально) в камеру, а так же сам металл, мелкие частицы которого осядут на изделиях. Стандартно используется алюминиевая «болванка» для металлизации. При замене болванки на другой тип металла (к примеру, латунь) детали после выгрузки из камеры уже будут золотого цвета.

- Защита износостойким лаком: применяется в тех случаях, когда требуется получить глянцевую, зеркальную поверхность.

В группе компаний «Хром-Пром» все работы по вакуумной металлизации проводятся высококлассным персоналом с многолетним опытом работы на современном высокотехнологичном оборудовании. Доступные цены и соблюдение сроков выполнения каждого заказа дают нам конкурентные преимущества, которые мы реализуем в виде довольных клиентов и постоянного сотрудничества.

Вакуумная металлизация применяется во множестве областей производства:

- сантехника (кнопки унитаза, гофры, душевые лейки, сливы);

- сувенирная продукция;

- упаковочная тара (флаконы, колпачки, крышки, элементы упаковки);

- светотехнические изделия (хромирование светоотражателей в светильниках, плафонах и прочих элементах осветительной техники);

- фурнитура (дверные ручки, ручки для мебели, опорные ножки, заглушки);

- ритуальные принадлежности;

- электротехнические изделия (нанесение покрытия на крышки мониторов, кнопки, панели и подставки телевизоров, корпуса смартфонов и прочей техники);

- рекламные материалы (здесь применение вакуумной металлизации ограничивается только фантазией дизайнеров);

- автомобильные детали (решетки радиаторов, отражатели фар, колпаки для колес, бампера, молдинги, ручки, кнопки, панели и прочие детали авто);

Вакуумная металлизация используется для защиты детали от эрозии, износа, коррозии, а также экранирования от электромагнитного воздействия. Визуальные свойства напыления имитируют оттенок любого полудрагоценного или драгоценного металла.

Магазин Хром накладок на Авто

Error: API requests are being delayed for this account. New posts will not be retrieved.

There may be an issue with the Instagram access token that you are using. Your server might also be unable to connect to Instagram at this time.

Особенности электроплазменной полировки.

С помощью ЭПП можно не только снять заусенцы и шероховатости с поверхности изделия, но и добиться максимально возможного класса чистоты. После обработки исчезают даже мелкие вкрапления абразивов, удаляется окалина, неровности в зонах сварных швов. Следов побежалости, которые портят эстетичный вид, также не остается.

Благодаря отработанной методике электролитно-плазменное полирование выполняется за несколько минут. Ионно-плазменная полировка считается особенно эффективной по отношению к стальным сплавам с повышенным содержанием хрома — именно этот элемент позволяет добиться красивого зеркального блеска. Также применяется ко всем другим нержавеющим сталям.

Другие услуги

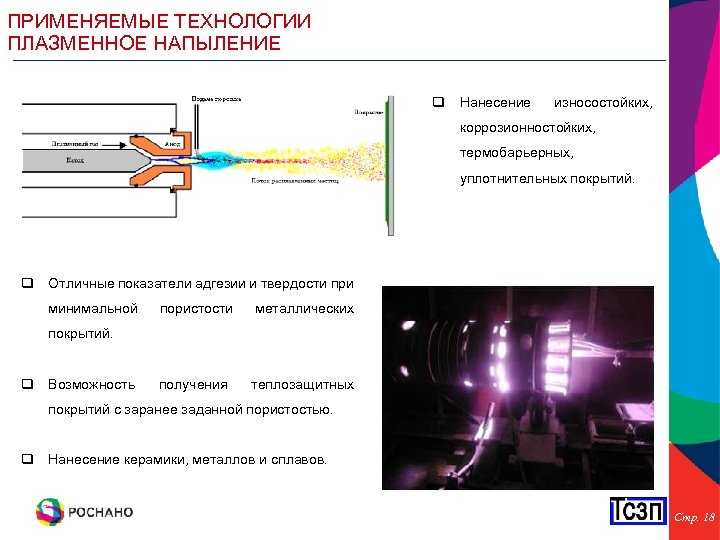

Напыление титан алюминий нитрид Напыление карбонитрида титана Напыление нитрида титана Ионное напыление в вакууме Плазменное напыление в вакууме Ионно-плазменное напыление в вакууме Магнетронное напыление в вакууме Напыление металла в вакууме Напыление алюминия в вакууме Напыление серебра в вакууме«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

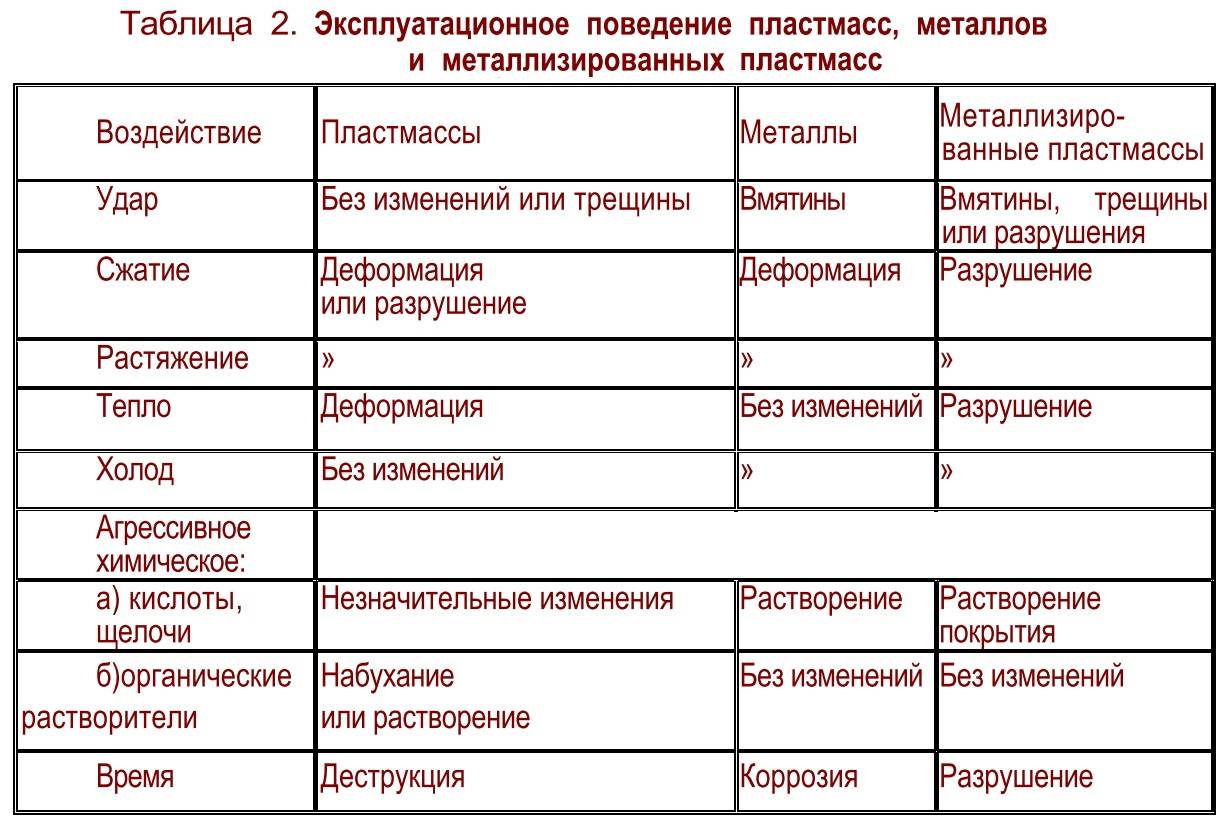

Металлизация пластмасс с целью улучшения конструктивных характеристик.

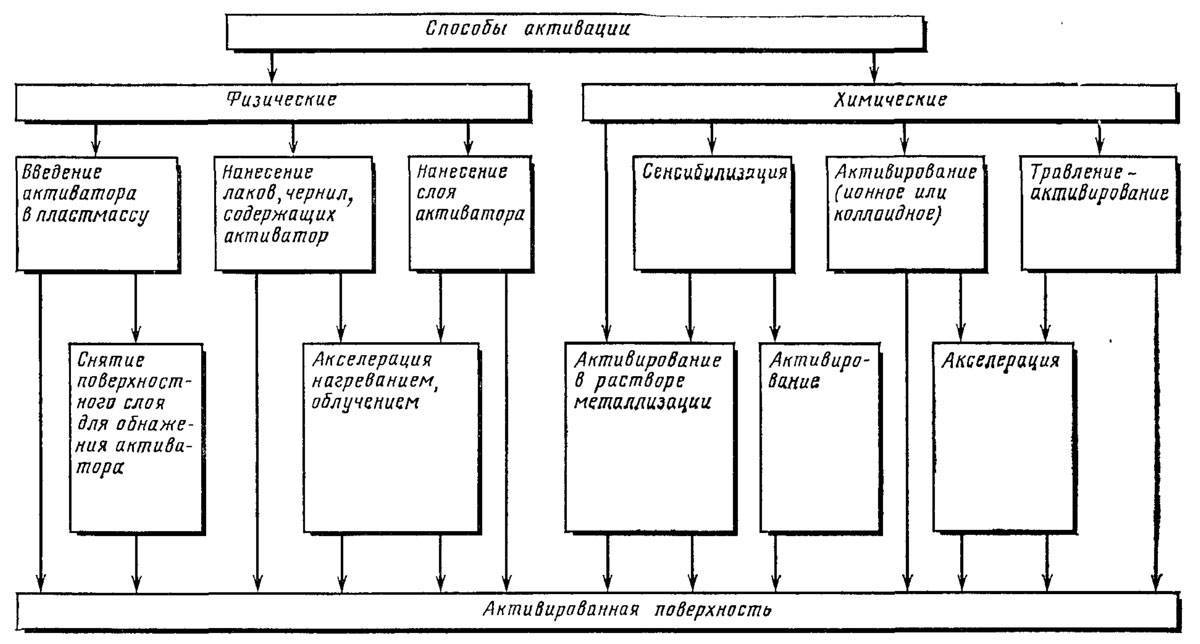

Существует несколько методов металлизации пластмасс: механические, физические, химические. Для каждого способа существуют свои определенные требования к покрываемому металлу и пластмассовой основе, но только с помощью химико-гальванической металлизации можно создать электропроводный слой с последующим нанесением покрытий, обладающих специальными свойствами.

Процесс химико-гальванической металлизации включает основные стадии:

1) подготовка поверхности (обезжиривание, травление); 2) сенсибилизация и активация поверхности; 3) химическая металлизация; 4) нанесение гальванических покрытий.

В зависимости от материала основы каждая из этих стадий имеет свои особенности, но, в конечном счете, суть их сводится к обеспечению чистоты поверхности, шероховатости и отсутствию органических веществ.

Важным фактором, который оказывает определяющее значение на качество металлизации, является состояние поверхности, полученной в процессе литья деталей. Для металлизации пластмасс детали должны изготавливаться из первичного чистого однородного сырья. Литье под давлением следует проводить при возможно высокой температуре, обеспечивающей максимальную текучесть и при наименьшем давлении для более полного заполнения формы.

При этом категорически запрещается применение разделительных смазок, в крайнем случае, можно использовать касторовое масло или смесь глицерина со спиртом, которые сразу после формования деталей удалить смесью: этанола (50%), этилацетата (25%), бутанола (15%), целлозольва (10%).

Перед металлизацией поверхность детали необходимо обезжирить в растворе, г/л:

Стекло натриевое жидкое 5 – 7

в течение 3 – 5 минут при температуре 40 – 50 0 С.

Эффективность процесса во многом зависит от качества травления, так как при этом происходит изменение структуры поверхности пластмассы, появляются микропоры и углубления, которые обеспечивают адгезию осаждаемого металла, от величины которой зависят свойства получаемого изделия – теплоемкость, износостойкость, прочность. Для металлизации пластмасс достаточной считается прочность сцепления металлического покрытия с основой 0,8 – 1,5 кН/м на отслаивание и 14 МПа на отрыв.

Для травления можно использовать раствор, содержащий 100 г серной кислоты и 30 г хромового ангидрида. Детали выдерживают в растворе в течение 1 – 5 минут при температуре 60 0 С.

После тщательной промывки проводят сенсибилизацию в растворе двухлористого олова (30 – 40 г/л) и соляной кислоты (30 – 40 г/л) при температуре 18 – 25 0 С, промывают в дистиллированной воде и активируют в растворе двухлористого палладия (1 – 2 г/л) с HCl (1 – 2 мл/л) при комнатной температуре в течение 3 – 5 минут.

В результате из раствора на поверхности осаждается тонкий слой палладия, который катализирует осаждение меди (см. «Химическое меднение – что это такое?») из раствора химического меднения:

Натрий углекислый (безводный) 30 г/л

Температура 18 – 25ºС, время от 20 минут, покачивание.

Процесс происходит по схеме:

Химическая металлизация пластмасс позволяет получать как готовые изделия (печатные платы), так и заготовки для гальванической металлизации. В качестве подслоя используют сравнительно толстый, пластический слой меди. На него гальванически осаждают тонкий слой никеля, хрома или сплава олово-висмут, в зависимости от назначения изделия.

Детали с металлизированной пластмассой.

Никелевые покрытия увеличивают долговечность пластмасс, хромовые – декоративность, сплав олово-висмут – паяемость. В целом все гальванические покрытия повышают коррозионную стойкость металлизированных пластмасс.

Осаждение гальванических покрытий производят из стандартных электролитов, учитывая конструктивные особенности деталей при подводе контактов.

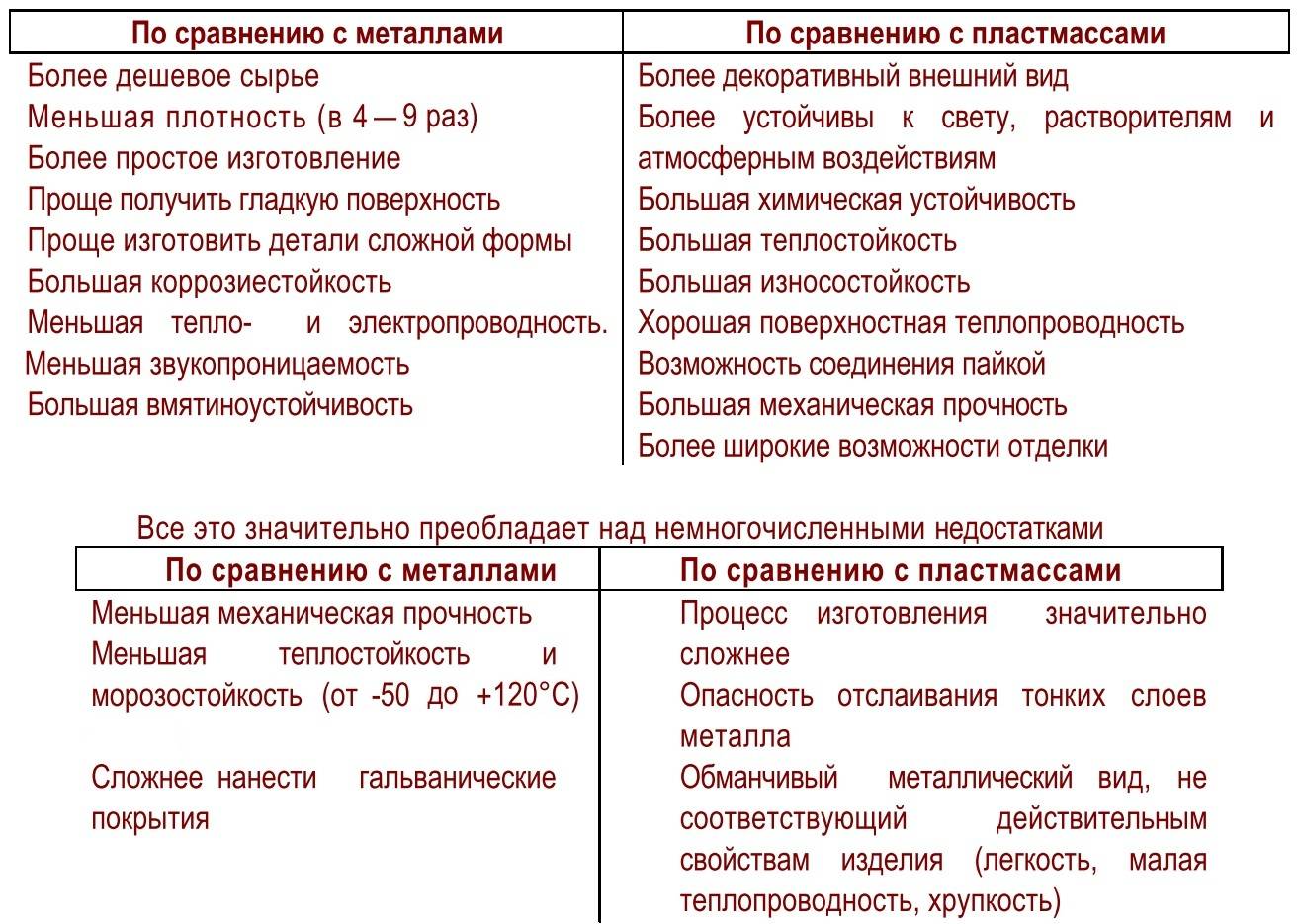

Применение металлизированной пластмассы вместо металла при изготовлении сложных деталей реально дает хорошую прибыль.

- Свежие записи

- Укладываем художественный паркет самостоятельно

- Как лучше всего защитить стены из газоблока от разрушения в первую зиму после строительства дома

- Арболит, он же — опилкобетон

- Особенности звукоизоляции помещений

- Глина с опилками – самый лучший и дешевый способ утепления бетонных стен дома

Гальванизация

Гальванический способ – это покрытие чугунных, стальных, латунных или медных конструкций слоем хрома. Но не только металлические изделия можно подвергать хромированию способом гальванизации. Пользоваться этим способом можно и с целью хромирования также и пластмассовых, деревянных изделий. Но в этих случаях процесс будет дорогим и технологически сложным. Для прочного удержания на поверхности деталей покрытия из хрома даже металлические изделия требуют еще одного предварительного покрытия. Для этой цели используют никель, латунь либо медь.

Гальванизация требует создания гальванической установки. Кроме этого, нужен источник постоянного тока и набор реактивов. Набор этот состоит из ангидрида хрома, серной кислоты, соды кальцинированной и гидроокиси натрия.

Следует учесть, что при работе по этому методу требуется, чтобы не было перепадов силы тока. Также нужно постоянно контролировать уровень концентрации солей в электролите и строго соблюдать температурный режим довольно длительный срок (от 5 до 8 часов). Выполнение всех перечисленных условий в домашних мастерских – задача не из легких. Именно по этой причине описывать процесс гальванизации в подробностях в этом обзоре не станем.

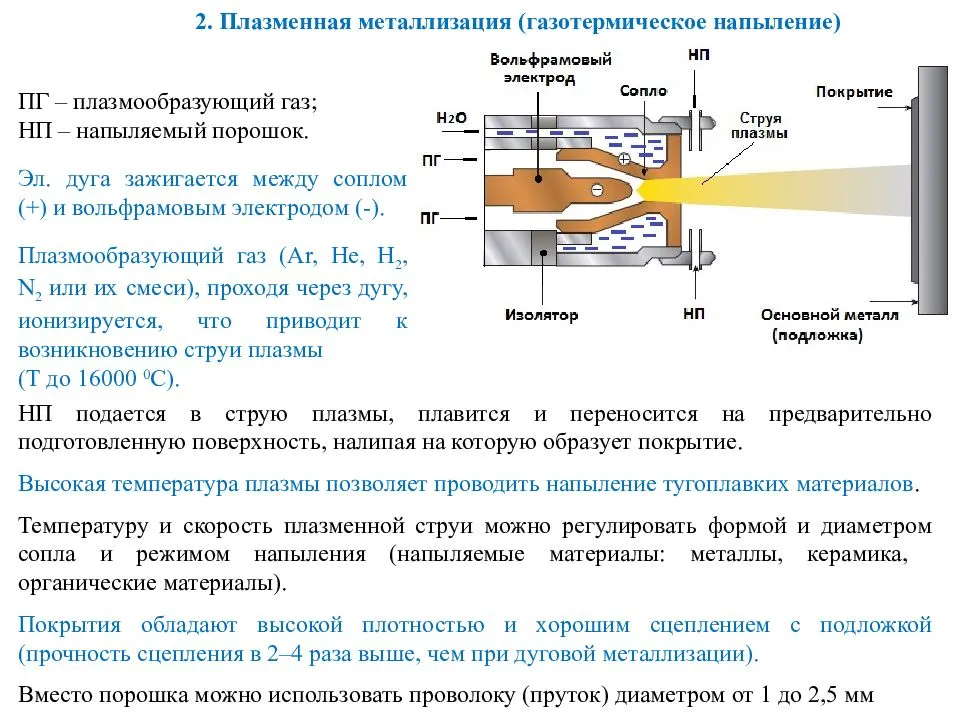

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса – металл | Производительность процесса – керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный – в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный – в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный – в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 |