Виды

По содержанию

По содержанию металлов бывает несколько видов сиккативов.

Кобальтовые катализаторы наиболее известны и эффективны. Но использование в качестве сиккативов кобальта без добавок приводит к образованию шагрени, формированию неплотной пленки, вследствие чего чаще всего этот компонент используется только в сочетании с магнием, свинцом, цирконием, кальцием. Но также кобальт имеет свойство увеличивать свою вязкость в сочетании с неразбавленным связующим. Положительное качество кобальта заключается в том, что он позволяет получить белую поверхность, поскольку его настоящий голубой оттенок устраняет желтизну связующих компонентов и увеличивает белизну пленкообразующих.

- Марганцевые катализаторы также являются широко применяемыми сиккативами, но их действие не столь эффективно, чем у кобальта. Но при использовании их при минусовых температурах получается лучший результат. И также марганцевые сиккативы образуют шагрени при повышенном уровне влаги. Основной недостаток марганца – изменение цвета поверхности после нанесения состава. Поэтому его используют в тех местах, где изменение оттенка не имеет значения.

- Кальциевые катализаторы считаются малоэффективными, но совместно с активными металлами их польза увеличивается в несколько раз. Наиболее эффективен кальций в сочетании с кобальтом при высоком уровне влаги или минусовой температуре. Несмотря на существенный недостаток кальциевый сиккатив является наиболее часто применяемым.

- Сиккативы на основе свинца не активны, поэтому часто применяются в сочетании с активными катализаторами: это могут быть октанат железа, медный купорос. Самым важным преимуществом свинца перед другими сиккативами считается ускорение формирования пленки по всей толщине поверхности покрытия. Но есть и существенный недостаток свинцовых катализаторов – токсичность, ограниченная растворимость, однометальные соединения плохо совместимы с ними, в результате чего их применение в настоящее время крайне не рекомендуется.

- Цинковые сиккативы в процессе формирования пленкообразующих поддерживают «открытую пленку», предотвращают шагрени, являются высокоэффективными агентами. Данный катализатор можно вводить в краску в больших дозах, так как не происходит изменение оттенка покрытия. Во время описания этого катализатора не стоит забывать, что он стабилизирует другие катализаторы, увеличивает прочность и блеск покрытия.

- Циркониевые катализаторы замещают свинцовые сиккативы. Обладают следующими преимуществами перед другими агентами: низкая цветность, устойчивость к пожелтению поверхности и большой срок годности.

- Сиккативы ванадия обеспечивают хорошую сушку поверхностного и внутреннего покрытия. Улучшение сушки проявляется особенно в сочетании ванадия с цинком, цирконием и стронцием. Однако из-за высокой стоимости и темного цвета он предназначен для поверхностей специального назначения.

- Катализаторы железа лучше всех обеспечивают ускоренное высыхание покрытия по всей толщине покрытия. Невысокую активность железо проявляет при обычной температуре, а при высокой – его эффективность резко повышается. Так как этот сиккатив обладает темным оттенком, что вызывает желтизну покрытия, поэтому он используется для окрашенных поверхностей.

Плавленые

Их получают в результате термической обработки масел и смол с последующей их плавкой с металлами. Самый распространенный плавленый катализатор – ЖК 1, который состоит из нескольких металлов с различными валентностями в составе жирных кислот. Сиккатив применяется для алкидных материалов, а также для масла льна.

ЖК 1 – прозрачная жидкая смесь с долей нелетучих компонентов до 25%.

Срок годности составляет полгода, по истечении которого сиккатив не рекомендуется использовать.

Осажденные

Получают в результате химической реакции металлов с кислотами солей

Такие сиккативы имеют одно важное преимущество перед плавлеными – постоянное содержание активных металлов. Широко применяемым осажденным сиккативом является НФ 1, который добавляют в алкидные и масляные составы, олифы и лак. Внешне имеют вид прозрачной однородной смеси без всяких примесей

Внешне имеют вид прозрачной однородной смеси без всяких примесей.

Пигменты: цветовые добавки для разных материалов

Пигменты — это вещества, используемые для придания цвета различным материалам. Они широко применяются в различных отраслях промышленности, искусства и дизайна.

Цель использования пигментов заключается в том, чтобы изменить цвет и внешний вид материала, сделать его более привлекательным или соответствующим определенному стилю или требованиям проекта.

Пигменты могут быть органическими или неорганическими. Органические пигменты получают из органических соединений, таких как углеводороды и азопигменты. Неорганические пигменты производят из минералов и металлов, таких как оксиды железа и титана.

Пигменты часто продаются в виде порошка, которые затем смешиваются с растворителями или смолами, чтобы получить рабочую систему с нужным оттенком. Они также могут быть доступными в виде гранул или паст, что облегчает их использование в обработке и нанесении на материалы.

Пигменты используются в различных отраслях и для разных материалов. В промышленности они используются для окрашивания пластиков, красок, лаков, печатных красок, стекла и керамики. Искусство и дизайн также активно используют пигменты для создания живописи, рисунков, графики и других художественных произведений.

Главные характеристики пигментов, которые стоит учитывать при их выборе, включают светостойкость, термостойкость, стойкость к воздействию химических веществ, устойчивость к ультрафиолетовому излучению и высокую цветовую стабильность. В зависимости от требований и конкретного применения, можно выбрать подходящий пигмент с нужными характеристиками.

Одним из наиболее популярных типов пигментов являются органические азопигменты

Они обладают широкой цветовой гаммой и хорошей светостойкостью, что делает их идеальным выбором для использования в пластике, печатных красках и других материалах.

Для красок и лаков, используемых на открытом воздухе, важно выбирать пигменты с высокой устойчивостью к ультрафиолетовому излучению. Одним из таких пигментов является диоксид титана, который обеспечивает отличную белизну и защиту от повреждений от солнечных лучей.

В керамике и стекольной промышленности широко используются неорганические пигменты, такие как оксиды и карбиды металлов

Они обеспечивают насыщенные и стойкие цвета, которые сохраняются даже при высоких температурах.

В заключение, пигменты являются важными цветовыми добавками, которые позволяют изменять внешний вид различных материалов. Они предлагают широкий выбор цветовых решений и обладают различными характеристиками, что позволяет использовать их в различных отраслях и приложениях.

Советы по использованию

Расчет количества сиккатива, которое нужно добавить к алкидному лаку ПФ-060 для эффективного застывания колеблется от 2 до 7%. При введении такой добавки время сушки ограничивается 24 часами. Такой результат достигается даже при отказе от содержащих свинец препаратов в пользу более современных технологических решений, которые многими встречаются еще с недоверием. Срок годности сиккативов в большинстве случаев составляет полгода.

Важно: к любым готовым смесям рекомендации по введению сиккатива не относятся в принципе. Уже на производстве изначально там ввели нужное количество всех веществ, а если и нет (товар некачественный), все равно оценить проблему и исправить ее в домашних условиях не выйдет. По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония

По отношению к пленкообразователю можно вводить от 0.03 до 0.05% кобальта, от 0.022 до 0.04% марганца, от 0.05 до 2% кальция и от 0.08 до 0.15% циркония.

При наличии в составе красящего вещества сажи, ультрамарина и некоторых других компонентов, поверхностное действие сиккатива ослабляется. Бороться с этим можно введением повышенных доз препарата (как сразу, так и раздельными порциями, более подробные рекомендации может дать только квалифицированный технолог).

Как применять сиккатив с олифой, смотрите в следующем видео.

Скачать документ бесплатно (Печать в pdf)

Описание:

Обозначение: ГОСТ 1003-73

Статус:действующий

Название русское: Сиккативы нефтенатные жидкие. Технические условия

Название английское: Liquid naphthenic driers. Specifications

Дата издания: 01.10.2002

Дата введения в действие: 01.01.1975

Переиздание: переиздание с изм. 1

Область и условия применения: Настоящий стандарт распространяется на жидкие нафтенатные сиккативы, представляющие собой растворы в органическом растворителе солей тяжелых металлов синтетических или дистиллированных нафтеновых кислот. Сиккативы применяются в качестве добавок к лакокрасочным материалам при их производстве и применении

Взамен: ГОСТ 1003-41

Список изменений: №1 от (рег. ) «Срок действия продлен» №2 от (рег. ) «Срок действия продлен» №3 от (рег. ) «Срок действия продлен»

Приложение №0:Изменение №1 к ГОСТ 1003-73

Приложение №1:Изменение №2 к ГОСТ 1003-73

Приложение №2:Изменение №3 к ГОСТ 1003-73

Приложения к ГОСТу

Изменение №1 к ГОСТ 1003-73

Обозначение: Изменение №1 к ГОСТ 1003-73

Дата введения в действие: 01.05.1980

Текст поправки интегрирован в текст или описание стандарта.

Изменение №2 к ГОСТ 1003-73

Обозначение: Изменение №2 к ГОСТ 1003-73

Дата введения в действие: 01.01.1985

Текст поправки интегрирован в текст или описание стандарта.

Изменение №3 к ГОСТ 1003-73

Обозначение: Изменение №3 к ГОСТ 1003-73

Дата введения в действие: 01.01.1990

Текст поправки интегрирован в текст или описание стандарта.

Скачать документ бесплатно (Печать в pdf)

ГОСТы

Категории:Растворители, отвердители, ускорители сушки для ускорения высыхания лакокрасочных материалов

Назначение

Сиккатив НФ-1 применяется самостоятельно и в смесях с сиккативами марок НФ-4 и НФ-5 для ускорения высыхания лакокрасочных материалов.

Состав

Сиккатив НФ-1 представляет собой раствор свинцово-марганцевого нафтената в уайт-спирит.

Цвет

Прозрачная однородная жидкость, без осадка и посторонних примесей.

Физико-механические свойства

Цвет по йодометрической шкале, мг I2/100см3 ………………………………………………………………………………………………………………………….. 500

Массовая доля металла, %

Хранение

Гарантийный срок хранения сиккатива — 6 месяцев с даты производства.

Стандарт

ГОСТ 1003-73

Характеристики товара

По области применения

Полуфабрикатные материалы, Химическая промышленность

По специальным свойствам

Отверждение лакокрасочных материалов

По типу материала

Прочее

- https://stroy-podskazka.ru/lakokrasochnye-materialy/sikkativ/

- https://gostinform.ru/razdel-oks-87-060-99/gost-1003-73-obj148.html

- https://www.infrahim.ru/products/2456/

Алкиды. Свойства и применение.

Алкидные олигомеры или, как раньше их называли, смолы — являются разновидностью большой группы полимеров, называемой — полиэфиры. Полиэфиры, являющиеся продуктами поликонденсации многоатомных спиртов и многоосновных органических кислот, делятся на немодифицированные и модифицированные. Алкиды относятся к группе модифицированных полиэфиров.

Алкиды, в том числе и лак ПФ-060, наряду с масляными и нитроцеллюлозными, являются старейшими пленкообразующими материалами, но и по сей день наиболее популярными. Производство алкидов в нашей стране началось в 1932 году и до настоящего времени играет главенствующую роль в лакокрасочной промышленности. Выпуск алкидов составляет свыше 40% от общего объема производства синтетических пленкообразующих материалов.

В зависимости от используемого исходного многоатомного спирта алкиды бывают: глифталевые (на основе глицерина), пентафталевые (на основе пентаэритрита), этрифталевые (на основе этриола) и ксифталевые (на основе ксилита). В последние годы, в процессе промышленной эволюции, производство алкидных олигомеров свелось к выпуску фактически только одного вида – пентафталевого. В незначительных количествах еще выпускают глифталевые смолы. В свою очередь, производство полуфабрикатных лаков на основе пентафталевых олигомеров фактически сводится к двум маркам это лак ПФ-060 и лак ПФ-053.

Алкидные олигомеры обычно получают двумя способами: жирнокислотным и алкоголизным. При жирнокислотном способе в реактор загружают сразу все компоненты: фталевый ангидрид, многоатомный спирт, многоосновную и одноосновную модифицирующие кислоты. Процесс ведут при температуре 220-250ºС. Жирнокислотным способом можно получать разнообразные по строению алкиды, в зависимости от видов используемых исходных спиртов и кислот. Применение свободных жирных кислот растительных масел ограничено сложностью их получения из растительных масел.

Наиболее применяемым в промышленности является алкоголизный способ. При этом способе модификация алкидов возможна без расщепления масел. Синтез при этом проводится в две стадии. На первой стадии проводят алкоголиз масел многоатомным спиртом в присутствии щелочного катализатора при 220-250ºС. На второй стадии полученные моноглицериды растительных масел этерифицируют фталевым ангидридом при постепенном повышении температуры от 180ºС до 210ºС.

В качестве модификаторов применяют: различные растительные масла – подсолнечное, соевое, рапсовое, дегидратированное касторовое и др., синтетические жирные кислоты (СЖК), жирные кислоты таллового масла (ЖКТМ), дистиллированное талловое масло (ДТМ).

По содержанию масла алкиды подразделяются на сверхтощие (до 34 массовых % масла), тощие (35-45%), средней жирности (46-55%) и жирные (56-70%).

Свойства алкидов зависят также и от типа используемого многоатомного спирта. Благодаря наличию четырех гидроксильных групп у пентаэритрита, пентафталевые алкиды отверждаются быстрее глифталевых и образуют более твердые и высокоглянцевые покрытия, чем глифталевые. Именно поэтому в последнее время лакокрасочная промышленность выпускает в основном пентафталевые алкиды, а на основе их, как уже упоминалось выше, изготавливают наиболее востребованные полуфабрикатные лаки ПФ-060 и ПФ-053, а также смолу 188, применяемую при изготовлении нитроцеллюлозных материалов.

Лаки ПФ-060 и ПФ-053 готовят на основе пентафталевого связующего с добавлением растворителей (ксилол, толуол, уайт-спирит) и сиккативов. Отверждение алкидов на поверхности с образованием «сшитого» трехмерного покрытия происходит за счет окислительной полимеризации по двойным связям ненасыщенных жирных кислот растительных масел в широком интервале температур — от +5 до 110ºС. Именно для облегчения и ускорения процесса отверждения в лаки ПФ-060 и ПФ-053 вводят катализаторы – сиккативы. На основе полуфабрикатных лаков ПФ-060 и ПФ-053 изготавливают наиболее популярные и широко применяемые лакокрасочные материалы. Это лаки ПФ-283 мебельный, ПФ-231 паркетный, эмали ПФ-115, ПФ-266 для пола, ПФ-133, ПФ-1217ВЭ, грунтовки ГФ-021 и ГФ-0119 (несмотря на сохранившееся наименование в этих грунтовках в основном применяется лак ПФ-053) и другие.

Принцип работы сиккатива

Сиккатив (Sikativ) — это аддитив, который добавляется к покрытию поверхности для улучшения его свойств и качества.

Принцип работы сиккатива основан на его активных веществах, которые взаимодействуют с компонентами покрытия и ускоряют процесс его высыхания.

Когда сиккатив добавляется в покрытие, активные вещества, обычно металлические соединения, начинают реагировать с воздухом, вызывая окисление и полимеризацию покрытия. Такая реакция приводит к образованию мощной сети связей между молекулами покрытия, что способствует его быстрому высыханию и укреплению.

Применение сиккатива не только ускоряет время высыхания покрытия, но и улучшает его физические и химические свойства. Сиккативы могут повысить устойчивость покрытия к воздействию влаги, температуры, ультрафиолетового излучения, а также улучшить его адгезию, твердость и стойкость к истиранию.

При выборе сиккатива важно учитывать характеристики покрытия, его состав и требования к конечному результату. Разные типы сиккативов могут иметь различное время высыхания и способствовать разным свойствам покрытия

Поэтому необходимо тщательно изучить инструкции производителя и правильно подобрать сиккатив для конкретной задачи.

Состав

В качестве сиккативов обычно используют растворимые в масле и органических растворителях соединения некоторых переходных и непереходных металлов, главным образом соли монокарбоновых кислот (мыла) с общей формулой (RCOO)xM, где М — Со, Mn, V, Fe, Pb, Zn, Zr, Се и другие металлы в низшей степени окисления. R — алифатический или алициклический заместитель. Наиболее распространены мыла 2-этилгексановой, 2-этилгептановой, нафтеновых, синтетических жирных (фракция С7-С9) кислот, высших карбоновых кислот изостроения. Реже применяют мыла насыщенных кислот растительных масел, таллового масла (таллаты), канифоли (резинаты).

Кроме мыл в качестве сиккативов могут быть использованы другие металлсодержащие комплексы — хелаты, металлоцены. карбонильные комплексы, ацетилацетонаты, производные фенантролина, а также некоторые органические соединения, не содержащие металла, например диарилхиноксалины,диарилфеназины.

В промышленности сиккативы выпускают главным образом в виде растворов в летучих органических растворителях (уайт-спирите, изопропиловом спирте, легких парафинах), что обусловлено удобством их дозировки и легкостью смешения с другими компонентами лаков и красок. Иногда сикативы выпускают в виде паст и порошков.

В лакокрасочные материалы сиккативы обычно вводят в виде двух- или трехкомпонентных смесей, содержащих соль переходного (Со, Мn, V и др.) и непереходного (Рb, Са и др.) металла. Количество вводимого металла определяется его активностью, а подбор комбинаций металлов — их синергетическим действием. Наиболее распространены системы Co-Pb, Co-Zn, Mn-Pb, Mn-Zn, Co-Zr, Mn-Zr, Pb-Mn-Co, Co-Mn-Zn, Co-Mn-Pb.

Правильное нанесение как способ ускорить процесс высыхания краски

Использование валика для нанесения краски более предпочтительно, чем кисти, так как он позволяет более равномерно распределять состав по поверхности.

При окрашивании любой поверхности нужно знать, почему краска долго сохнет. Поэтапное нанесение тонких слоев приводит к более быстрому высыханию красящего раствора, чем нанесение 1 слоя большой толщины. Масляное покрытие наносится кисточкой или валиком.

Если поверхность просвечивает, процедуру повторяют через сутки. Если обрабатывается стена или другое покрытие снаружи помещения, в теплую погоду краска высыхает в течение 4-5 часов, внутри комнаты — за 20-24 часа.

Для сокращения времени сушки краску можно распылять краскопультом. Масло, лак или эмаль ложится на обрабатываемую поверхность тонким и ровным слоем, предварительно изделие обязательно прогревают.

Виды веществ, ускоряющих высыхание красок

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

В настоящее время этот выбор значительно увеличился за счет следующих веществ:

- уксуснокислый свинец, окись марганца,

- борнокислый свинец, закись марганца,

- борнокислый марганец, окись кобальта,

- уксуснокислый марганец, гидроокись кобальта,

- хлористый марганец, закись кобальта,

- гидроксид марганца, гидрат закиси кобальта.

В настоящее время эти нелегко реагирующие соединения заменяются резинатами, линолеатами и нафтенатами, которые значительно легче растворяются в масле. Резинаты получаются сплавлением канифоли с окисями перечисленных металлов; линолеаты — соединением кислот льняного масла с солями и окисями этих же металлов и, наконец, нафталаты —сплавлением окисей и солей металлов с нафтеновыми кислотами, получаемыми при перегонке нефти. Это — темнокоричиевые, разбавленные скипидаром жидкости, растворяющиеся в высыхающих маслах уже при температуре 100—150°С. Олифы, получаемые с помощью этих новейших сиккативов, значительно светлее олиф, получаемых более старым способом.

Льняное масло, в которое добавлены каталитически действующие металлы, высыхает в течение различного времени:

- с кобальтом — 5 часов,

- с марганцем — 12 часов,

- со свинцом — 20 часов,

- с цинком — 90 часов.

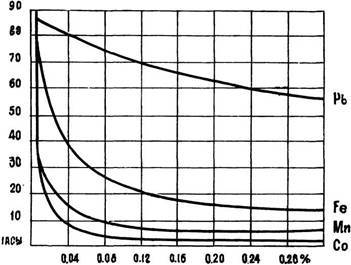

На прилагаемой диаграмме показано влияние на высыхание льняного масла:

- кобальта,

- марганца,

- железа,

- свинца.

Диаграмма воздействия металлов на высыхание льняного масла Со — кобальт; М n — марганец; Р b — свинец; Fe — железо

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Видим, как повышается способность к высыханию масла с увеличением (в процентах) добавки металла, растворенного в масле.Высыхание можно максимально ускорить добавлением 0,04—0,08% Со или 0,12—0,15% Мn, между тем как свинца требуется значительно больше. По достижении этого максимума дальнейшее добавление сиккатива не имеет смысла; высыхание этим не ускорим, а лишь ухудшим качество пленки.

Эффективность отдельных сиккативов зависит в первую очередь от количества содержащегося в них чистого металла:

- резинат кобальта содержит 2,3% Со,

- линолеат кобальта 6,7% Со,

- резинат марганца 7,0% Мn,

- линолеат марганца 8,5%Мn,

- резинат свинца 18,0% Рb,

- линолеат свинца 26,0% Рb.

Путем сравнения этих величин с вышеприведенной диаграммой можно рассчитать количество того или иного сиккатива, необходимое для высыхания масла в определенное количество часов. В практике мы руководствуемся правилом, что для 50 мл (что составляет приблизительный объем небольшой бутылочки) масляного связующего или разжижителя красок достаточно одной капли линолеата кобальта, чтобы краски, разбавленные этим связующим, высохли на следующий день. Если мы хотим добавить сиккатив непосредственно в краску, то одной капли кобальтового сиккатива достаточно для такого количества краски, которое соответствует содержанию тубы № 3 или № 4 в зависимости от того, имеется ли в виду быстро или медленно высыхающая краска.

Виды сиккатива и их особенности

1. Неразмещаемый сиккатив:

Неразмещаемый сиккатив не поддерживает ударение и не размещается в конце слова. Он используется, когда у слова нет ударения или это ударение неизвестно.

2. Размещаемый сиккатив:

Размещаемый сиккатив может размещаться в любом месте слова, чтобы обозначить ударение. Он используется, если известно, где находится ударение в слове. Размещаемый сиккатив помогает читателю произносить слово правильно и подчеркивает буквы, на которые падает ударение.

3. Акрофонический сиккатив:

Акрофонический сиккатив используется для указания произношения китайских иероглифов. Он представляет собой символ, обозначающий буквенное значение иероглифа, а также его тон.

4. Неразличимый сиккатив:

Неразличимый сиккатив используется в языках, в которых нет маркировки ударения или в которых ударение не является значимым для различения значений слов

Он используется, когда ударение не важно или неизвестно

5. Жестовый сиккатив:

Жестовый сиккатив используется в языках жестовой речи для обозначения слов с использованием жестов и движений рук и тела.

6. Музыкальный сиккатив:

Музыкальный сиккатив используется для обозначения ритмической мелодии и фразировки в музыке. Он помогает музыкантам и певцам правильно интерпретировать и исполнять музыкальные произведения.

7. Театральный сиккатив:

Театральный сиккатив используется в театральной речи для создания эффекта и выделения определенных слов или фраз. Он используется актерами для привлечения внимания зрителей и передачи эмоций и интонаций.

8. Спортивный сиккатив:

Спортивный сиккатив используется в спортивной речи для передачи энергии и динамики. Он помогает спортсменам, комментаторам и тренерам выделить ключевые моменты и создать напряжение и эмоциональное воздействие.

9. Звуковой сиккатив:

Звуковой сиккатив используется в речи и аудио-материалах для обозначения звуков и их комбинаций. Он помогает передавать звуковые эффекты, создавать атмосферу и оживлять звучание текста или материала.

10. Цифровой сиккатив:

Цифровой сиккатив используется для обозначения цифр и математических операций. Он помогает передавать числовую информацию и проводить вычисления.

Объединение различных видов сиккатива позволяет использовать их в разных областях и ситуациях для передачи информации, выделения ключевых моментов и создания эффектов.

Основные свойства растворителей

Растворители – это вещества, которые способны растворять другие вещества и обладают рядом характеристик, определяющих их свойства и применение. В данном разделе мы рассмотрим основные свойства растворителей.

- Растворимость: Растворимость – это способность вещества растворяться в растворителе. Она зависит от химической структуры растворителя и растворяемого вещества. Некоторые растворители могут растворять только определенные вещества, другие могут быть универсальными и растворять широкий спектр веществ.

- Летучесть: Летучесть – это свойство растворителя быстро испаряться при комнатной температуре и давлении. Чем быстрее растворитель испаряется, тем быстрее проходят химические реакции и сушка. Летучесть растворителей также влияет на их безопасность при использовании.

- Токсичность: Некоторые растворители могут быть токсичными при вдыхании паров или контакте с кожей. Это свойство может варьироваться в зависимости от конкретного растворителя и его концентрации. При работе с растворителями необходимо соблюдать меры безопасности и использовать защитное снаряжение.

- Плотность: Плотность растворителя определяет его массу в единице объема. Она может влиять на процессы смешивания, разделения и взаимодействия растворителей с другими веществами. Растворители с разной плотностью могут использоваться для различных целей.

- Состав: Растворители могут быть органическими или неорганическими веществами. Органические растворители, такие как этанол или ацетон, получаются из органических компонентов и широко применяются в химической и фармацевтической промышленности. Неорганические растворители, например, серная кислота или натрия гидроксид, обладают своими уникальными свойствами и применением.

Знание основных свойств растворителей позволяет выбрать наиболее подходящий растворитель для конкретной задачи и обеспечить эффективность процессов, в которых они применяются.

ГОСТ 1003-73 — основные требования к сиккативам

Согласно ГОСТ 1003-73, сиккативы должны удовлетворять следующим требованиям:

| Показатель | Значение |

|---|---|

| Внешний вид | Прозрачная жидкость без видимых механических примесей |

| Массовая доля сухих веществ, % | Не менее 50 |

| Вязкость при (20±5) °С, мПа·с | Не более 50 |

| Массовая доля компонентов, описанных в ГОСТ 1003-73, % | Не менее 98 |

| Время высыхания при (20±2) °С, ч | Не более 20 |

| Массовая доля металлов, % | Не более 0,1 |

Кроме того, ГОСТ 1003-73 указывает на требования к условиям хранения сиккативов и методам контроля и испытаний, которые позволяют проверить соответствие сиккативов установленным нормам качества.

Сфера применения сиккативов по ГОСТ 1003-73

Сиккативы по ГОСТ 1003-73 используются в основном в производстве масляных красок и лаков. Эти вещества добавляются в краски и лаки для ускорения их высыхания и образования пленки.

Сиккативы на основе металлических солей, таких как медные или кобальтовые, обладают высокой активностью и эффективно ускоряют процесс осушки красок. Они применяются в различных отраслях промышленности: от производства автомобильных красок и лаков до строительного дела и мебельной промышленности.

Сиккативы могут использоваться как для водно-дисперсионных, так и для органических растворителей. Они активизируют процесс окисления, что способствует образованию пленки на поверхности покрытия. Кроме того, сиккативы повышают стойкость покрытий к механическим повреждениям, химическим воздействиям, воздействию влаги и ультрафиолетового излучения.

Следует отметить, что сиккативы можно приготовить самостоятельно. Для приготовления медного сиккатива нужно взять медь, растворить ее в уксусной кислоте и добавить полученное вещество в масляные краски. Однако для промышленного применения рекомендуется приобретать готовые сиккативы, так как они проходят специальную обработку и имеют определенные стандарты качества.

Основные свойства сиккативов, установленные ГОСТ 1003-73

Натуральные сиккативы производят из растений, таких как лен и конопля, и имеют хорошую сушильную способность. Они являются безопасными для использования и обычно сохраняют все свойства краски. Некоторые из натуральных сиккативов, указанных ГОСТ 1003-73, включают лигнин, засахаренное масло из семян льна и известковые мыла.

Искусственные сиккативы созданы химическим путем и имеют очень высокую сушильную способность. Они часто используются в промышленности и обеспечивают более быструю сушку краски. Однако они могут изменять характеристики краски, такие как цвет и цветовую стойкость, и могут быть более вредными для здоровья.

Применение сиккативов, установленное ГОСТ 1003-73, может быть широким: от использования в производстве масляных красок и лаков до применения в искусстве и ремеслах. Они позволяют ускорить сушку краски и обеспечить хорошую прочность и стойкость покрытия.

Сделать сиккатив своими руками из меди можно, используя простые химические реакции и вещества, доступные в домашних условиях. Однако перед использованием такого самодельного сиккатива рекомендуется небольшое исследование и тестирование, чтобы убедиться в его эффективности и безопасности.

Применение НФ 1 для масляных красок

Применение НФ 1 позволяет значительно ускорить время высыхания масляных красок. Он активизирует окислительное воздействие кислорода на молекулы масла, способствуя образованию прочной пленки на поверхности краски.

Для добавления НФ 1 в масляные краски, его необходимо предварительно разбавить с помощью растворителя. Обычно используются технический спирт или минеральные растворители, такие как бензин или керосин. Разбавленный НФ 1 добавляют в основу краски в соотношении от 0,5 до 2% от общей массы краски.

НФ 1 является способом ускорения сушки масляных красок и обладает определенными преимуществами перед другими типами сиккативов. Он не содержит свинца и других тяжелых металлов, что делает его более безопасным и экологически чистым. Кроме того, его использование помогает сократить время сушки красок и повысить их качество.

Однако следует помнить, что НФ 1 может изменять свойства краски, поэтому перед добавлением его в основу краски необходимо провести тестирование. Рекомендуется пробное нанесение краски с добавлением НФ 1 на небольшой участок поверхности, чтобы убедиться в соответствии полученных результатов ожидаемым.

Использование НФ 1 для масляных красок является распространенной практикой в производстве и живописи. С его помощью можно значительно сократить время высыхания красок, сохраняя при этом их качество и стабильность цветов. НФ 1 можно приобрести в специализированных магазинах или заказать у поставщика.

Для ускорения высыхания краски

При изготовлении сиккатива своими руками с использованием НФ 1 и ЖК для масляных красок ГОСТ 1003-73, можно достичь быстрого высыхания краски, что особенно полезно при работе с большими поверхностями или при необходимости проведения множества слоев.

Для ускорения процесса высыхания, рекомендуется добавить небольшое количество сиккатива непосредственно в краску перед ее нанесением. При этом следует учитывать индивидуальные характеристики краски и дозировать сиккатив в соответствии с рекомендациями производителя.

Сиккативы на основе НФ 1 и ЖК для масляных красок ГОСТ 1003-73 активно взаимодействуют с молекулами краски, ускоряя процесс окисления и сушки. Это позволяет значительно сократить время высыхания, особенно при использовании толстых слоев или при работе в условиях пониженной температуры и влажности.

Важно помнить, что использование сиккатива может изменить некоторые свойства краски, поэтому рекомендуется проводить тестовые покрытия перед нанесением на основную поверхность

Также стоит соблюдать меры предосторожности при работе с сиккативом и соблюдать рекомендации производителя

Проблема долгого высыхания краски

Масляная половая краска на олифе в наше время применяется редко, чаще – глянцевые лаки на основе алкидно-уретановых смол с целевыми добавками и различными растворителями. Такой паркетный лак легко ляжет не только на дерево (паркет, доска, древо-стружечная плита или пробка), но и на бетон или металл.

Однако время высыхания второго слоя лака (а слоёв понадобится не меньше 2-3-х) составит 8-10 часов, третий слой – уже не менее 24 часов. Сам же пол можно будет «пустить в эксплуатацию» не раньше, чем через несколько суток: даже не сильное прикосновение к лаковой поверхности до полного высыхания может повредить её зеркальную гладкость.

Лаковая краска не сохнет так быстро, как нам того хотелось бы. А запах! Мало того, что запах резкий и неприятный, он ещё и очень вреден для здоровья!

Чтобы половая краска или краска для стен и потолка вас не разочаровала, а ремонт остался в памяти хлопотным, но приятным событием, стоит разобраться в свойствах и особенностях выбранного вами продукта.