Факторы, определяющие стойкость металла к коррозии

Чтобы металл не был подвержен коррозии, он должен пройти пассивацию – переход поверхности в неактивное (пассивное) состояние, при котором на ней формируется тонкий защитный слой. Хорошая нержавейка быстро и легко пассивируется при обычных атмосферных условиях – контакте с кислородом из воздуха. Чем больше хрома в составе стали, тем выше ее пассивационная способность и антикоррозионные свойства.

Кроме хрома, легирование стали производят с помощью никеля. Он тоже способствует пассивации, но в чуть меньшей степени. Оба металла придают наивысшую антикоррозионную стойкость, хотя в состав стали могут вводиться и иные элементы: медь, ниобий, молибден. Для усиления защитных свойств любые добавки должны находиться в стандартном состоянии, а при изменении их структуры стойкость к коррозии падает (например, при переходе хрома в форму нитрида, карбида). Это может произойти во время контакта с сильными кислотами: серной, соляной, плавиковой.

Пассивный слой

Под пассивным слоем понимают тонкую оксидную пленку, которая формируется на стали после реакции хрома с кислородом. Она благоприятно воздействует лишь на свойства нержавейки: на обычной стали кислород при взаимодействии с атомами железа провоцирует формирование мелких пор и появление ржавчины. Слой коррозии тоже будет называться пассивным, ведь он реакционно инертен по отношению к окружающей среде.

Виды

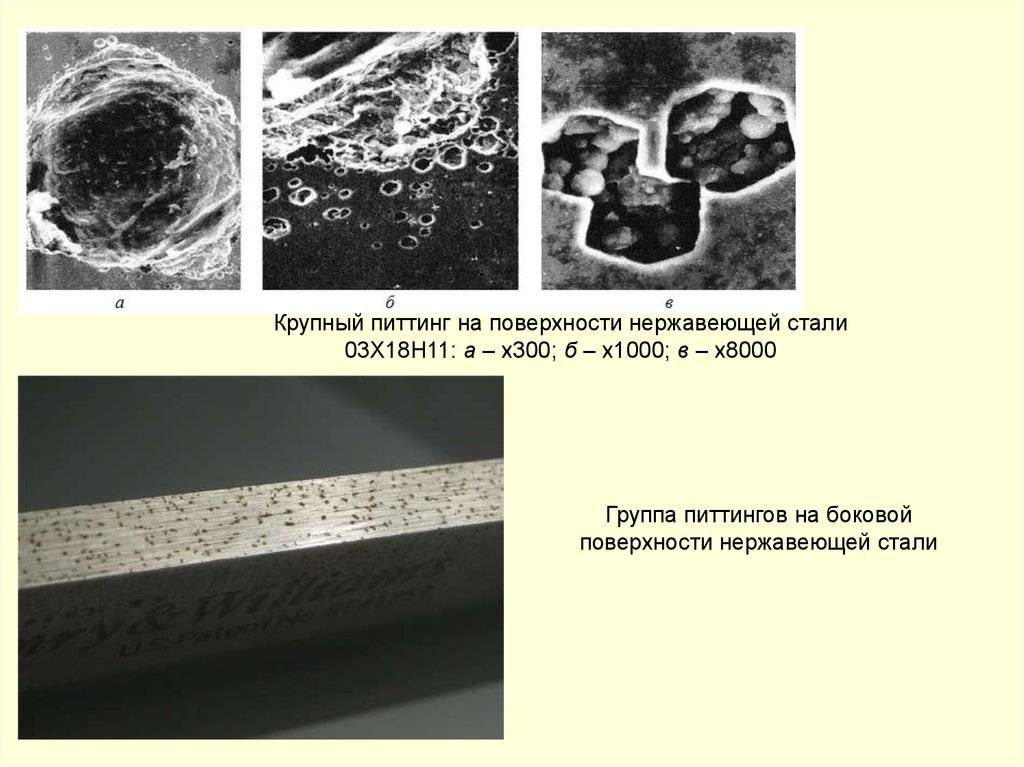

Питтинг может иметь правильную или неправильную форму — она зависит от пустот в кристаллической решетке, сформировавшихся еще во время возникновения дефекта.

Размеры точечной коррозии зависят от состава сплавов и условий окружающей среды. Обычные размеры находятся в пределах 0.1–1 мм, микроскопические (микропиттинг) составляют менее 0.1 мм, значительные (язвы) превышают 1 мм.

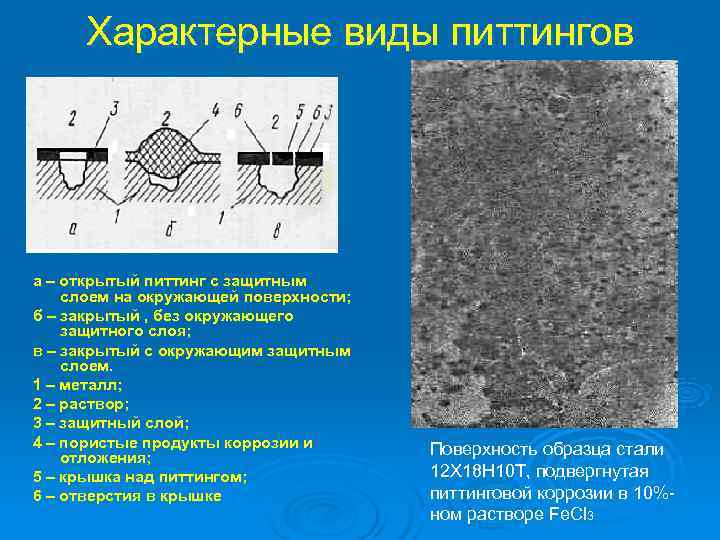

- Поверхностный тип встречается реже и развивается неглубоко. Хорошо заметен невооруженным глазом или при увеличении с помощью оптических приборов. При распространении представляет собой выбоины диаметром до 3 мм.

- Открытый тип также хорошо виден на поверхности, в том числе под небольшим увеличением. При большом количестве питтингов на поверхности приобретает сплошной характер.

- Закрытый тип является наименее распространенным, но наиболее опасным видом, так как коррозия образуется и распространяется не на поверхности, а внутри металла и заметна только при помощи специальных приборов. Проявляется на позднем этапе развития коррозии и становится причиной сквозных разрушений и пробоин металлоконструкций. Размеры могут достигать 15 мм.

Способы защиты от питтинга

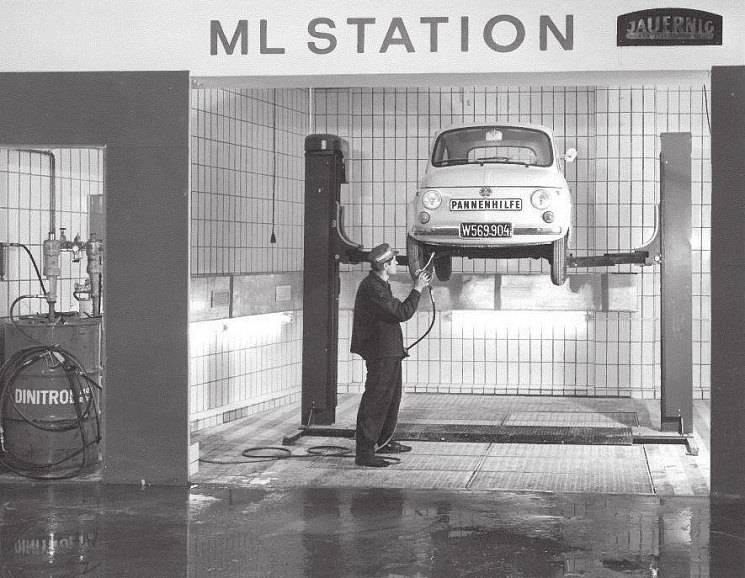

Существует ряд современных методов предотвращения коррозии, и многие из них применяются уже на стадии производства авто. Тем не менее, старые машины вследствие долгой эксплуатации, постоянного контакта с агрессивными реагентами подвержены ржавлению. Питтинг нередко возникает на различных деталях автомобиля: подшипниках, зубьях шестерен, а точки ржавчины на кузове и вовсе считаются распространенным явлением.

Точечная коррозия зачастую выявляется и на бытовых предметах, в том числе из нержавеющей стали. Для защиты металла можно применять механические и химические методики, некоторые из них подходят для самостоятельного использования.

Механический способ

Данный метод включает советы по удалению уже имеющейся ржавчины при помощи шлифования, лазерной обработки, а также механическое нанесение барьерных покрытий (в том числе лакокрасочных). Выбор вида покрытия зависит от типа металла и условий его эксплуатации. Обычно используется техника цинкования или никелирования, но в промышленных условиях также практикуется хромирование, покрытие медью, серебром, алюминием, оловом, кадмием. Созданная пленка изолирует металл от окружающей среды и не дает ему контактировать с кислотами, кислородом, хлором, чем продлевает срок службы.

В продаже есть наборы для самостоятельного проведения цинкования металла. Вначале производят очистку детали от уже имеющейся ржавчины путем обработки преобразователями. Через полчаса средства смывают, изделие чистят, полируют, наносят слой специального раствора и подключают электрод с цинковым наконечником. По истечении определенного времени на поверхности металла будет создана тонкая цинковая пленка, которая не позволит ржавчине и дальше разрушать материал.

Химический способ

Основным химическим методом избавления от коррозии является ликвидация замкнутой системы растворами щелочей, сульфатов, хроматов. Принцип действия заключается в уменьшении кислотности и сдвиге реакции в сторону щелочной, в которой процессы коррозии останавливаются

Важно только контролировать выделение водорода, поскольку этот элемент сам по себе увеличивает риск появления питтингов

К сожалению, в быту полностью устранить опасность развития точечной коррозии невозможно. Есть шанс лишь ослабить влияние факторов риска. Лучше сразу правильно эксплуатировать изделие, не допускать повышения кислотности среды, чем можно продлить срок его службы на несколько лет.

Условия возникновения и распространения точечной коррозии

На распространение питтинга влияют:

- Концентрация и природа ионов, присутствующих в растворе;

- Характер катодного процесса.

Визуально вы можете видеть области без точек (катодные области), которые питают анодные реакции питтинга в процессе развития. После образования питтинг развивается с автостимолантным эффектом. Процесс аккреции может придать питтингу разные и непредсказуемые морфологические аспекты. Точечная коррозия может следовать направлению силы тяжести с вертикальным ростом или иметь тенденцию избегать механически очень устойчивых поверхностей (закаленных).

После появления точечной коррозии скорость коррозии достигает очень высоких значений, что приводит к ухудшению качества изделия за короткое время. Может случиться, что питтинг не продолжит свое проникающее действие: в случае, если нет необходимых условий для его роста, не образуется питтинг большей активности, который будет поглощать весь ток, подаваемый из области, окружающей катод. На скорость развития точечной коррозии очень сильно влияет восстановление ионов металлов по отношению к воздействию кислорода, которое ограничено растворимостью в растворе и диффузионными параметрами.

В основном, на процесс точечной коррозии очень влияют:

- Температура;

- Концентрация специфических ионов (Cl-) – чем выше концентрация этих ионов, тем интенсивность точечной коррозии становится более выраженной. Насыщенные растворы хлора определяют уменьшение процесса точечной коррозии, поскольку триггерные точки быстро размножаются, а затем коррозия приобретает общий вид с низкой скоростью проникновения. В этих условиях процесс точечной коррозии также останавливается после снижения растворимости кислорода, что недостаточно стимулирует анодное действие хлоридов, которые в этой ситуации имеют очень высокие скорости. Морская вода с процентным содержанием соли, равным 3%, представляет собой оптимальные условия для коррозии;

- рН раствор;

- Продукты коррозии – они нерастворимы и могут вызывать другие процессы локальной коррозии (щелевая коррозия);

- Наличие ионов кислорода – их присутствие препятствует точечной коррозии;

- Заусенцы, шероховатость поверхности, геометрические факторы;

- Металлографические факторы – мартенситные и ферритные структуры более благоприятны для точечной коррозии, чем аустенитные структуры, которые содержат в себе такие вещества, как молибден, хром, никель, которые снижают подверженность коррозии.

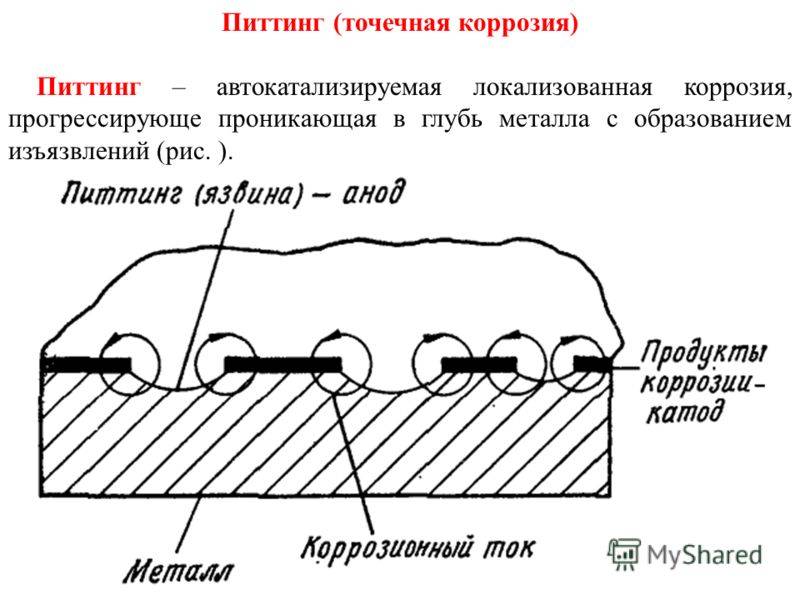

Процесс распространения обусловлен созданием гальванической пары, представленной на рисунке ниже.

Учитывая активно-пассивное поведение металла в растворе хлорида натрия (NaCl, морская вода), катодная реакция протекает по всей поверхности металла с образованием ионов ОН-, которые образуют больше катодных поверхностей вне питтинга. Анодная реакция растворения металла происходит внутри точки с образованием ионов металла и развитием диффузионных явлений, которые приводят к постепенному обогащению ионов хлора. Действие ионов хлоридов и повышение кислотности (развитие ионов Н+) обеспечивают состояние активности металла внутри полости; одновременно, образование продуктов коррозии, которые благодаря их более высокому удельному весу способствуют процессу коррозии в вертикальном направлении, увеличивая проникающую способность процесса.

Современные технологии борьбы с питтинговой коррозией

Для борьбы с питтинговой коррозией существует несколько современных технологий, направленных на предотвращение и защиту от этого вида коррозии.

Одним из эффективных методов борьбы с питтинговой коррозией является применение специальных антикоррозионных покрытий. Эти покрытия создают защитный слой на поверхности металла, который препятствует проникновению влаги и агрессивных химических веществ в металлическую структуру. Антикоррозионные покрытия могут быть выполнены на основе полимеров, эпоксидных смол или других специальных материалов, которые обладают высокой химической стойкостью и долговечностью.

Другим эффективным методом борьбы с питтинговой коррозией является использование катодной защиты. Эта технология основана на принципе электролиза и заключается в том, что металлическая конструкция, подверженная коррозии, становится анодом, а другой материал, называемый катодом, ставится в контакт с анодом. При подключении напряжения на анод и катод происходит реакция, которая создает защитную электролитическую среду вокруг анода и препятствует появлению питтинговых ячеек.

Также для борьбы с питтинговой коррозией используются специальные ингибиторы коррозии. Эти вещества содержат компоненты, которые вступают в химическую реакцию с агрессивными веществами и образуют защитную пленку на поверхности металла. Это пленка препятствует дальнейшему проникновению влаги и агрессивных химических веществ, что способствует предотвращению питтинговой коррозии.

Таким образом, современные технологии борьбы с питтинговой коррозией включают применение антикоррозионных покрытий, использование катодной защиты и применение ингибиторов коррозии. Каждый из этих методов имеет свои преимущества и недостатки, и выбор конкретного метода зависит от условий эксплуатации и требований к долговечности и защите металлической конструкции от питтинговой коррозии.

Питтинговая или точечная коррозия

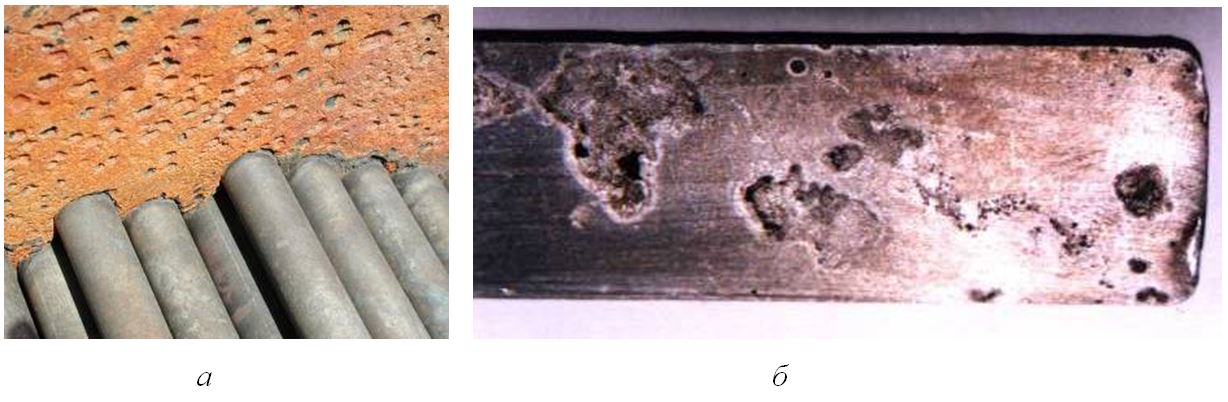

Питтинговая коррозия является наиболее часто встречающимся видом коррозии алюминия и алюминиевых сплавов. Часто ее называют точечной коррозией. Язвы образуются в оксидной пленке алюминия, подверженной воздействию атмосферы, пресной или соленой воды и других нейтральных электролитов. Поскольку в растворах с высокой кислотностью или высокой щелочностью оксидная пленка обычно не устойчива, то питтинговая коррозия бывает только при интервале величины рН от 4,5 до 9,0.

Язвы могут быть мельчайшими и концентрированными или широко разбросанными и различными по размерам в зависимости от химического состава алюминиевого сплава, качества оксидной пленки и свойств корродирующей среды. Явление питтинга может усиливаться наличием щелей и контактов алюминия с другими металлами.

Что такое питтинговая коррозия?

Питтинговая коррозия — такая разновидность, при которой на поверхности металла образуются так называемые питтинги.

Подобная коррозия затрагивает железные сплавы, медные, алюминиевые, на основе хрома и так далее. Питтинговая коррозия возможна даже на нержавеющей стали.

Питтинг обычно затрагивает различные металлоконструкции, которые контактируют с соленой водой (обычно это различные прибрежные участки). Связано это с тем, что для запуска реакции питтинга нужен избыток так называемых ионов-активаторов, которые будут вытеснять кислород из оксидной защитной пленки — а подобные вещества в обильных количествах содержатся именно в воде.

Обратите внимание, что сперва питтинг обычно затрагивает внешние слои оксидной пленки металла, однако по мере распространения ржавчины он может захватывать весь металл целиком. Питтинговая коррозия нержавеющих сталей возникает обычно в случае комбинации сразу нескольких факторов

Механическая деформация

Это может быть вмятина, царапина, растрескивание в области удара и прочее. Этот фактор является ключевым, поскольку на многих металлических сплавах на поверхности есть достаточно тонкий защитный слой, который предотвращает коррозию. Соответственно при повреждении этого слоя металл становится беззащитным перед ржавчиной.

Неоднородность структуры

Этот фактор тоже является очень важным, поскольку неоднородности часто создают небольшие очаги, где со временем заводится ржавчина. Неопытному инженеру может показаться, что этот фактор опасен только для низкокачественного металла и стали, однако это не совсем так.

Действительно, низкокачественные сплавы имеют неоднородную структуру и ржавеют значительно чаще, однако неоднородная структура может появиться также у обработанных деталей, на которые забыли нанести защитное покрытие. Простой пример: при сверлении отверстия была нарушена целостность внешней антикоррозийной пленки — это привело к появлению ржавчины.

Высокая шероховатость поверхности

Если поверхность какого-либо объект является очень шероховатой, то в таком случае на ней вряд ли сможет удержаться антикоррозийное покрытие. Поэтому появление на такой поверхности ржавчины — лишь дело времени.

Также обратите внимание, что здесь действует одно простое правило — чем более шероховатая поверхность будет у металла, тем скорее она начнет покрываться питтинг-коррозией. Однородный гладкий металл обладает большой устойчивостью к коррозии

Агрессивные среды

Контакт с агрессивными средами (кислоты, вода с большим содержанием солей, щелочи и так далее). Агрессивные среды также могут повреждать внешний антикоррозийный слой, что со временем приведет к образованию питтинга.

Обратите внимание, что разные вещества влияют на металл по-разному — если морская вода при краткосрочном контакте не наносит каких-либо повреждений, то при контакте с сильными кислотами повреждение стали может возникнуть моментально. Поэтому нужно соблюдать правила хранения и обработки металлов

Классификация питтинговой коррозии

Существует несколько видов питтинга:

- Поверхностный. При таком сценарии ржавчина затрагивает исключительно верхнюю поверхность металла. Распространяется она в виде небольших тонких линий диаметром 1-3 мм. Поверхностная ржавчина на начальном этапе обычно захватывает углы, однако со временем она начинает распространяется в горизонтальном направлении по всей поверхности металлического элемента.

- Открытый. При таком сценарии ржавчина распространяется в виде частых крупных точек, диаметр которых составляет 2-5 мм. На поверхности сперва образуется несколько точек, которые располагаются далеко друг от друга. Со временем количество точек пропорционально растет и они захватывают всею поверхность металлического объекта.

- Закрытый. При таком сценарии питтинг захватывает сперва внутреннюю поверхность металлической пленки. Распространение коррозии обычно идет в виде коротких линий или широких окружностей среднего диаметра (5-15 мм). Данный сценарий встречается достаточно редко. Он является самым губительным и опасным в связи со сложностью его своевременного обнаружения. Такая коррозия проявляется на поверхности только на позднем этапе роста ржавчины, когда спасти металл уже невозможно.

В гальванике

Питтинг в гальванике является одной из форм коррозии, которая может произойти в результате электрохимической реакции между металлическими поверхностями и электролитом. При точечной коррозии на поверхности металла появляются небольшие дырочки, которые могут постепенно увеличиваться в размерах и глубине, что может привести к повреждению деталей и снижению их производительности.

Питтинг в гальванике может быть вызван различными факторами, включая химические свойства электролита, состав металла, форму и геометрию металлической поверхности, а также параметры процесса гальванизации.

Для предотвращения питтинга в гальванике необходимо правильно выбирать электролит, обеспечивать правильную температуру и pH, а также соблюдать режимы процесса гальванизации

Также важно выбирать подходящие материалы для гальванического покрытия и обеспечивать их правильную подготовку перед покрытием

Другим способом предотвращения повреждений в гальванике является регулярный контроль качества покрытий на наличие коррозии, а также проведение необходимых ремонтных работ в случае обнаружения повреждений.

Важно понимать, что питтинг в гальванике может привести к серьезным проблемам, если его не обнаружить вовремя. Поэтому рекомендуется проводить регулярный контроль покрытий на наличие коррозии и других повреждений, а также соблюдать все требования и рекомендации производителей электролитов и гальванических покрытий

Разновидности питтингов – какими они бывают?

По величине точечные поражения бывают обычными (размер питтингов – от 0,1 до 1 мм), микроскопическими (не выше 0,1 мм) и язвенными (свыше 1 мм), по форме:

- ограненные, цилиндрические, полусферические, полиэдрические;

- закрытые, поверхностные и открытые.

Неправильные по форме и ограненные питтинги, которые вы видите на фото, часто встречаются на поверхности нержавеющих сталей, на хромовых, алюминиевых и никелевых изделиях, на низколегированных и углеродистых сталях, а также на железе. Такие точечные разрушения имеют форму сложных многогранников, призм и пирамид. Конкретный же вид их огранки зависит от пустот решетки (кристаллической), которые формируются на первых этапах зарождения коррозионных проявлений.

Точечные разрушения на поверхности нержавеющей стали

Точечные разрушения на поверхности нержавеющей стали

Полированные питтинги, как правило, характеризуются полусферической конфигурацией. Изнутри подобные разрушения описываются блестящей поверхностью. Она говорит о том, что растворение в оксидной пленке идет по схеме, примерно идентичной процессу электрополировки (то есть мы имеем дело с изотропным растворением, на течение которого структура материала не оказывает никакого влияния).

Чаще всего полированные питтинги отмечаются на изделиях из тантала, алюминия, железа, на нержавеющих сталях и конструкциях из кобальтовых, титановых, никелевых сплавов. В некоторых случаях слияние множества небольших по размерам ограненных питтингов приводит к появлению полусферических крупных разрушений точечного характера.

Крупные разрушения точечного характера

Крупные разрушения точечного характера

Питтинговая коррозия закрытого типа считается самым тяжелым типом ржавления пассивных металлов. Их практически невозможно разглядеть не вооруженным специальными увеличительными приборами глазом. Подобные разрушения углубляются в стали и сплавы и нередко приводят к образованию пробоев в них.

Открытая точечная коррозия видна при незначительном увеличении при помощи стандартного оптического оборудования либо невооруженным глазом. Она может приобрести характер сплошной, когда питтингов на поверхности углеродистых или нержавеющих сталей очень много. При таком ржавлении функцию катода выполняет пассивная пленка.

Подпленочная коррозия

Подпленочная коррозия – вид повреждения, которое возникает под слоем лакокрасочного материала (ЛКМ) или защитной пленки с низким показателем эластичности

Такой вид повреждения принято называть подпленочной коррозией.

Причиной подпленочной коррозии может быть нарушение технологии нанесения покрытий. Например, выполнение окрасочных работ при повышенной влажности воздуха, когда на поверхности металла образуется даже незначительная по толщине пленка воды, приводит к тому, что влага остается под защитным слоем сформировавшегося покрытия. В пленке воды под слоем краски начинается электрохимическая коррозия. Продукты окисления металла вспучиваются, вызывая отрыв лакокрасочного покрытия от подложки. Чем более толстым и жестким будет слой ЛКП или защитной пленки, тем бóльшими будут площади подпленочной коррозии.

Коррозионное растрескивание металлов под напряжением

Коррозионное растрескивание металлов под напряжением (КРН) — это один из видов коррозионного разрушения, при котором в металле зарождается и развивается множество трещин. Возникает КРН при одновременном воздействии на металл агрессивной коррозионной среды и статических или циклических растягивающих напряжений. Коррозионному растрескиванию могут подвергаться все металлы и сплавы, которые находятся в напряженном состоянии. Большое влияние на интенсивность коррозионного растрескивания оказывает коррозионная среда (ее характер, состав и концентрация агрессивных компонентов).

Как правило, при коррозионном растрескивании металлов возникают и распространяются тонкие трещины. Растрескивание может быть межкристаллитным, транскристаллитным и смешанным, но в любом случае характеризуется малыми остаточными деформациями. Основными причинами возникновения коррозионного растрескивания металла являются: неравномерное растворение участков поверхности, приводящее к образованию дефектов — концентраторов напряжения; охрупчивание металла водородом, выделяющимся на катодных участках; адсорбция активных компонентов среды на поверхности и активация анодного процесса.

Коррозионное растрескивание — очень опасный вид разрушения металла, так как не всегда его можно вовремя заметить. Чаще всего коррозионному растрескиванию подвергаются металлы, в которых после механической или термической обработки присутствуют остаточные напряжения, или металлические изделия, эксплуатируемые при повышенной температуре и давлении. Встречается коррозионное растрескивание при сварке, сборке или монтаже металлических конструкций и т.п.

Ржавеют любые кузова

Как писали сатирики, «статистика знает все». Есть в Стокгольме такая организация – Шведский институт коррозии, далее просто ШИК. Его экспертизы пользуются огромным авторитетом, причем не только в Скандинавии.

Раз в три-четыре года шведские ученые организуют масштабное изучение коррозионного поражения автомобильных кузовов. В этих работах участвуют и автопроизводители, охотно предоставляющие автомобили на испытания. Не остались в стороне и металлургические компании, поставляющие листовой прокат для изготовления кузовов, а также разработчики технологий цинковых и цинко-никелевых покрытий.

Для определения степени коррозионного поражения шведские ученые выбирают сотни кузовов хорошо потрудившихся автомобилей. Вырезают участки вблизи порогов, угловых участков дверей, соединений арок колеса с порогом и тому подобных местах, и оценивают степень их поражения.

Исследованные кузовные панели были защищены от коррозии оцинковкой и (или) антикоррозионными препаратами. Итак, оцинковка и антикор.

Поделим оцинковку на три группы: «толстый» слой – от 7 до 10 мкм; «тонкий» слой – от 2 до 5 мкм; и «нулевой» слой (панель не оцинкована).

Под словом «антикор» будем понимать современные профессиональные антикоррозионные материалы. Получается шесть видов обработки панели:

- «толстая» оцинковка плюс антикор;

- «толстая» оцинковка без антикора;

- «тонкая» оцинковка плюс антикор;

- «тонкая» оцинковка без антикора;

- «нулевая» оцинковка плюс антикор;

- «нулевая» оцинковка без антикора, что означает просто окрашенную панель без дополнительной защиты.

ШИК утверждает, что пять вариантов из шести – плохи

Лишь владелец автомобиля с «толстой» оцинковкой и (внимание!) дополнительной антикоррозионной обработкой может ездить спокойно – 5%-ная поверхностная коррозия грозит ему лишь через семь лет эксплуатации. Выводы очевидны: оцинковка – не панацея; основа долголетия кузова – регулярная дополнительная антикоррозионная защита. Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов

Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных

Работы ШИКа дают колоссальный статистический материал по коррозионной стойкости автомобильных кузовов. Именно он ложится в основу совершенствования технологий защиты от коррозии – как заводских, так и послепродажных.

К сожалению, у нас в России столь масштабные исследования не проводятся. А тем временем многие популярные иномарки (новые, «с иголочки»!) прибывают к российским дилерам с голым днищем. Катафорезный грунт, штатная окраска да скромные полоски пластизоля на сварных швах – вот и вся защита. Надолго ли ее хватит на наших дорогах?

Столь же безрадостно выглядят скрытые сечения кузова, если заглянуть в них с помощью соединенного с компьютером технического эндоскопа. Редко, очень редко в автомобильных внутренностях можно встретить антикоррозионный барьер из воскообразного ML-препарата. Чаще монитор показывает точки и даже очаги ржавчины – и в порогах, и в дверях, и в полостях капота и багажника. Вот тебе, бабушка, и новая иномарка…

Но автомобильные мифы живучи, иномарки заманчиво блестящи, а сознание потребителя инертно. Значит, будем развенчивать мифы: рассказывать, доказывать, убеждать.

Феномен питтинговой (точечной) коррозии

Питтинговая (точечная) коррозия – часть локальной коррозии, которая может в очень короткое время разрушать металл путем образования очень глубоких полостей-каверн. Этот тип коррозии считается одним из самых опасных, потому что, в отличие от общей коррозии, он не очень хорошо виден невооруженным глазом на поверхности материала (он распространяется внутри материала), а механические, оптические и электрические характеристики, рассчитанные на эту конкретную активность, уменьшаются при впечатляющем показателе.

Феномен характеризуется образованием локальных анодных участков. Эти области намного меньше площади катода, который можно рассматривать как всю поверхность изделия. Этот тип подобен коррозионному гальваническому контакту, потому что он создает условия потока локализованных анодных токов значительной плотности и, следовательно, быстрого проникающего эффекта.

Формирование точечной коррозии происходит только на определенных типах металлических материалов, подверженных определенным условиям коррозии. Эти металлы называются «активно-пассивными» и включают в себя железо, никель, алюминий, магний, цирконий, цинк, медь, олово, латунные сплавы и нержавеющие стали. Процесс коррозии активируется, когда материал присутствует в растворах, которые содержат определенные ионы (галогениды, перхлораты и т.д.).

Питтинг генерируется на двух разных этапах: инициация и распространение / рост. Триггер возникает при наличии дефектов на поверхности металла, таких как включения сульфида железа (проще говоря свободное железо) или отсутствие / локализованный разрыв пассивного слоя, который защищает поверхность от любых коррозийных воздействий. Это последнее утверждение не может считаться общим правилом, т.к. пусковой механизм также может возникать при образовании адсорбированных пленок, которые вызывают замедление общей коррозии и определяют условия точечной коррозии.

Защита металлических объектов

Главным способом защиты нержавеющей стали и металла от питтинг-коррозии является пассивация. Для обработки обычно используется специальный раствор на основании азотной и лимонной кислот. При необходимости кислотный раствор для пассивации может усиливаться различными вспомогательными добавками. Некоторые инженеры добавляют в раствор ферроцианид калия в концентрации 2-3%.

Цель пассивации — это замедление коррозии вплоть до полного прекращения образования новой ржавчины. Пассивирующий кислотный раствор в данном случае выполняет роль новой защитной пленки, которая образуется на поверхности во время пассивации.

Помимо пассивации могут применяться другие вспомогательные меры защиты:

- Заделывание трещин и дефектов. Одной из главных причин появления ржавчины является нарушение целостности оксидной пленки в результате внешних дефектов. Если такие повреждения вовремя заделывать, то ржавчина не успеет образоваться.

- Удаление неровностей и шероховатостей. Ржавчина часто появляется на неровных поверхностях. Зачистка поверхности металла будет надежно защищать деталь.

- Нанесение хромированного покрытия. Некоторые стали можно защитить с помощью нанесения дополнительного покрытия на основе хрома. Этот элемент препятствует образованию ржавчины.

Проблемы, связанные с питтинговой коррозией

Внешне питтинговая коррозия может выглядеть незначительной, но она может привести к значительным повреждениям и даже полной потере функциональности металлической конструкции. Под воздействием агрессивных факторов, например химически активных сред, солей или влаги, питтинговые ямки могут глубже проникать в материал, повышая риск его разрушения.

Проблемы, связанные с питтинговой коррозией:

- Снижение прочности материала: Питтинговая коррозия уменьшает механическую прочность металла, повышая риск образования трещин и разрушения конструкции.

- Ухудшение внешнего вида: Питтинговые ямки делают поверхность материала неровной, что может снижать эстетическую привлекательность металлических изделий или конструкций.

- Повышенные затраты на обслуживание и ремонт: Регулярное устранение питтинговых ямок и предотвращение дальнего прогрессирования коррозии требует значительных финансовых и временных затрат.

- Снижение долговечности и надежности: Питтинговая коррозия может сокращать срок службы металлической конструкции, что приводит к необходимости частой замены и ремонта оборудования.

Таким образом, питтинговая коррозия является серьезной проблемой, которая требует постоянного внимания и мер по ее предотвращению. Регулярное техническое обслуживание, применение защитных покрытий и контроль окружающей среды могут значительно снизить риск питтинговой коррозии и увеличить долговечность металлических конструкций и оборудования.

Методы защиты от питтинговой коррозии

1. Использование коррозионно-стойких материалов: одним из способов предотвращения питтинговой коррозии является выбор материалов, которые обладают высокой стойкостью к коррозии. Например, нержавеющая сталь имеет специальные сплавы, которые образуют пассивную пленку на поверхности, защищающую материал от коррозии.

2. Покрытия и защитные пленки: нанесение специальных покрытий на поверхность материала может помочь защитить его от питтинговой коррозии. Покрытия могут быть металлическими или не металлическими и обладать химической или электрической защитой.

3. Катодная защита: катодная защита является электрохимическим методом защиты от коррозии, который используется для предотвращения питтинговой коррозии. Он основан на подключении металлического материала к источнику постоянного тока, чтобы снизить его потенциал.

4. Регулярное обслуживание и очистка: регулярное обслуживание и очистка поверхностей, которые подвержены питтинговой коррозии, также могут помочь в предотвращении ее развития. Это может включать в себя удаление загрязнений, регулярное удаление налета или пескоструйную обработку.

5

Избегание условий, способствующих коррозии: также важно избегать условий, которые способствуют развитию питтинговой коррозии. Это может включать контроль влажности, уменьшение концентрации агрессивных химических веществ, правильное обращение с материалами и т.д

В целом, предотвращение питтинговой коррозии требует комплексного подхода, включающего выбор правильных материалов, применение защитных покрытий, использование методов электрохимической защиты и регулярное обслуживание и очистку поверхностей. Соблюдение всех этих рекомендаций позволит предотвратить возникновение и распространение питтинговой коррозии и продлить срок службы материалов.