Углы без остатка

Многие домашние мастера хотят сэкономить материал, поэтому применяют способ стыковки бруса 100х100 (самый распространенный) без остатка. В данном случае соединение более холодное, углы больше продуваются, пиломатериал не выглядывает из-за угла стены, а располагается вровень с ним.

К угловым соединениям без остатка относятся крепления:

- Встык;

- При помощи шпонки;

- Коренной шип;

- Теплый угол;

- Ласточкин хвост;

- В лапу;

- В полдерева.

Встык

Соединение бруса в стык — самое простое. Заготовки прикладываются друг к другу под прямым углом. Пазы отсутствуют.

При возведении строений ряды смещаются друг относительно друга, и стыки чередуются между собой. Чтобы сцепление было более прочным, их скрепляют скобами или стальными пластинами.

Строительный материал не обрабатывается. Со временем углы отходят друг от друга, продуваются. Внутрь щелей может попасть вода. Поэтому для жилых строений такой способ стыковки не используется. Соединение в стык подойдет для хозяйственных построек, временных сооружений, навесов. Такие строения легко разбираются. Материал можно использовать повторно.

При помощи шпонки

Шпонка — это небольшой брусок, изготовленный из деревьев твердых пород. Соединителем скрепляют два паза, вырубленных на торце и сбоку бруса. Ширина паза на торце равна одной трети его ширины. Расстояние до паза боковой части идентично ширине паза на торце. Клин-соединитель в виде шпонки ставится вертикально, горизонтально и под углом. Самое надежное соединение, когда шпонка вставляется в паз, вырезанный под углом. Даже при сильных нагрузках пиломатериал будет прочно соединять детали. Использовать такое сращивание можно для обустройства наружных углов и внутренних стен. Трудоемкое соединение, требующее профессионального подхода.

В коренной шип

Соединение в коренной шип похоже на сращивание с помощи шпонки. Только в данном случае посторонние детали не используют. На одном из брусьев делается паз прямоугольной или трапециевидной формы. На другой заготовке вырубается паз таким образом, чтобы он был с внутренней стороны стены. Шип повторяет форму паза. Он выполняется не на всю толщину материала, а только на его половину. Потеря тепла исключается: нет сквозных щелей со стороны улицы. Такой способ используется для наружных углов дома.

Соединение бруса в теплый угол

Теплый угол-это способ углового соединения шип-паз. При соблюдении размеров стыковка элементов герметична, между ними нет зазоров, им не страшны мостики холода.

Расскажем, как соединить брус в теплый угол правильно. Для того, чтобы шип-паз точно подходили друг к другу, намечают линии точно по строительному уровню. Прочерчивают вертикальную линию, а затем с помощью угольника проводят другую черту.

После разметки делают несколько пропилов циркулярной пилой. Пропилы получаются ровные и точные. Циркулярная пила не рвет древесину. Стамеской убираются ненужные части древесины. Цепной пилой выравнивается дно. Стыкуемый паз выпиливается на боковой стороне одного бруса на некотором расстоянии от края.

Шип размечают на торце второго бруса и запиливают цепной пилой. Шип стыкуется с пазом и утепляется джутом.

Самый распространенный — ласточкин хвост

Паз имеет трапециевидную форму, которая препятствует разъезжанию частей. Шип повторяет форму паза. Он расширяется к краям пиломатериала. Его часть с шипом напоминает ласточкин хвост, отсюда и его название. Это разновидность теплого угла.

В лапу

Соединение в лапу производится следующим образом:

- На одной заготовке вырубается паз с уклоном. Он выполняется с торца на половину толщины бруска;

- Второй элемент делается с шипом. Шип расширяется к краю;

- При стыковке шип и паз должны совпасть, чтобы между ними не было щелей;

- Угловое соединение следует укрепить нагелем или использовать шпонку.

Этот вид сращивания похож на предыдущий. Только вырубку паза и шипа производят под прямым углом. Вырубленная часть занимает половину глубины строительного материала. Обе заготовки накладываются друг на друга. Чтобы стыковка была надежной, делают отверстия и скрепляют брусья нагелями.

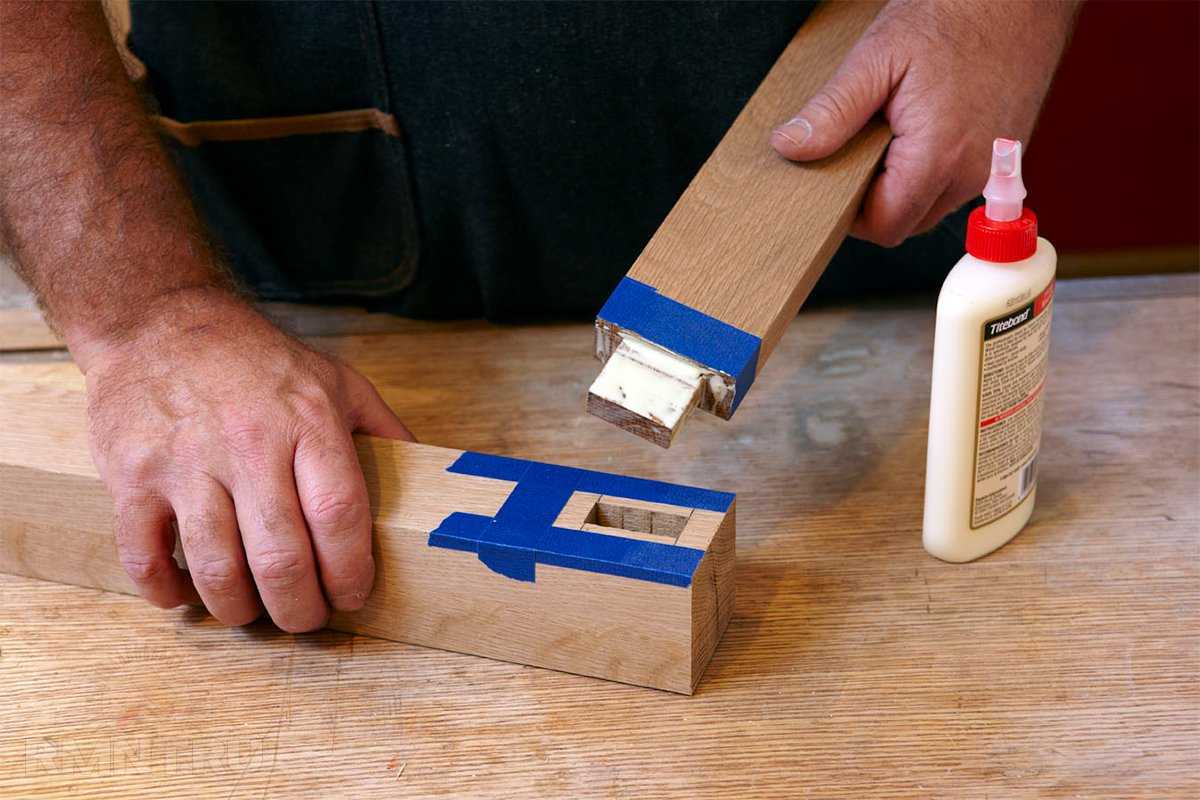

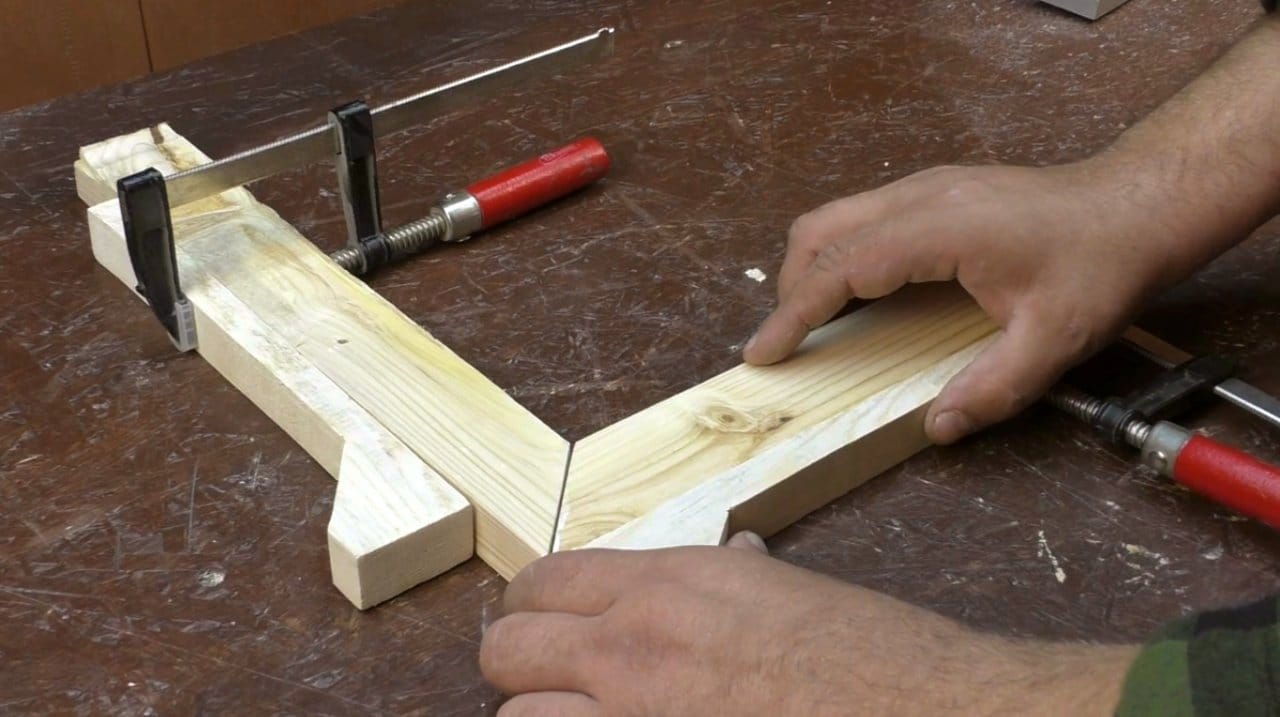

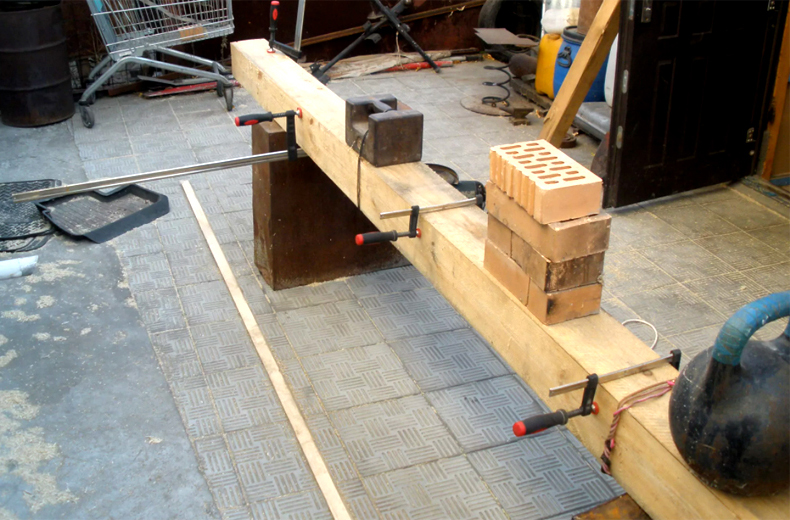

Генеральная репетиция

Прежде чем открыть бутылку с клеем, требуется выявить все проблемные места в соединениях, уточнить порядок сборки и определить, где и сколько струбцин потребуется.Соберите изделие (или часть его) насухо и запомните или запишите последовательность действий, представляя, что то же самое вы делаете с применением клея. Зафиксируйте время работы. Вы успели все сделать за время, соответствующее времени открытой выдержки клея? (Даже применение клея с увеличенной открытой выдержкой требует определенной сноровки, время сборки ограничивается 20-25 минутами). Если нет, то рассмотрите следующие варианты.

- Разделите сборку на несколько более мелких и простых этапов.

- Если необходимо, пригласите помощника.

- Повторите репетицию, собрав изделие насухо и вновь зафиксировав время. Возможно, второй раз вы сумеете сэкономить минуту-другую и уложиться в нужное время.

В процессе сухой сборки легко обнаруживаются возможные проблемы. Не требуются сила Геракла или тяжелая кувалда, чтобы вогнать тугие шипы в гнезда. Если соединения не поддаются сборке от усилия руки или легких ударов киянки, значит, нужно заняться их подгонкой. Затяжкой струбцин не удается исправить ослабленные соединения, ошибки в размерах и покоробленные детали.С помощью рулетки проверьте прямоугольность сборки. Измеряя диагонали, убедитесь в их равенстве. Если диагонали не равны друг другу, измените усилие затяжки струбцин, их положение или то и другое вместе. Диагонали все еще не равны? Выясните причину этого. Возможно, детали или их соединения выполнены неверно.

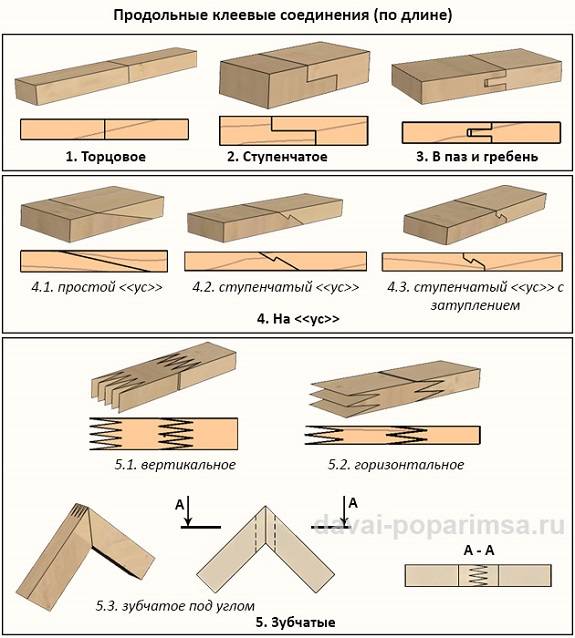

Способы склеивания массивной древесины по длине

1.1. Виды шиповых соединений

Очень часто при изготовлении различных изделий из древесины необходимо соединить разные детали склеиванием. Применение шипового соединения придает изделию необходимую прочность.

Шиповое соединение состоит из двух частей — шипа и гнезда проушины. Шип — это выступ, который находится на конце одной из соединяемых деталей. Шип вставляется в проушину либо гнездо другой соединяемой детали. Можно встретить одинарный (рис. 1), двойной (рис. 1) и многократный шипы (рис. 1). Шипы делятся на цельные и вставные. Цельным называется шип, который составляет с деталью единое целое. Вставной шип выполняется отдельно от детали. Помимо приведенных существует еще несколько цельных шиповых соединений: «ласточкин хвост» (рис. 1, ), зубчатое соединение (рис. 1).

Кроме повышения прочности изделия шиповое соединение может применяться с целью повышения полезного выхода. На рисунке показан мебельный щит с сучками и без сучков.

Мебельный щит без сучков имеет лучший внешний вид по сравнению с предыдущим.

Рис. 1 Виды шипов: а — одинарный; б — двойной; в — круглый; г — односторонний «ласточкин хвост»; д — многократный; , е,ж — «ласточкин хвост»; з — зубчатый.

Как известно, существуют различные виды пороков строения древесины, которые могут значительно ухудшить внешний вид изделия. К ним относят сучки, трещины, обзол и др. (рис. 2). Эти пороки выпиливают (рис. 3), фрезеруют шиповое соединение (рис. 4), оставшиеся части брусков сращивают по длине. Зубчатый шип некоторым образом зрительно ухудшает внешний вид, поэтому такие детали применяются под покраску (рис. 5).

Склеивание короткомерных пиломатериалов из массивной древесины по длине позволяет повысить полезный выход. Склеивание в торец характеризуется низкой прочностью (менее 10% прочности натуральной древесины) и поэтому не применяется. Склеивание на ус (рис. 6) является достаточно прочным соединением. Однако при этом требует большой длины шипа и как следствие увеличения расхода материала. Склеивание на зубчатый шип (рис. 6) наиболее предпочтительно, так как обеспечивает 50–60% прочности от цельной древесины.

Рис. 2 Пороки строения древесины в пиломатериалах

Рис. 3 Схема удаления пороков

Рис. 4 Зубчатое шиповое соединение

Рис. 5 Склеивание по длине

Рис. 6 Виды зубчатого шипового соединения: а — склеивание на ус; б — склеивание на зубчатый шип.

1.2. Параметры зубчатого шипового соединения

Горизонтальные шипы применяются в соединениях, не требующих высоких прочностных свойств, вертикальные шипы — в конструкционных соединениях.

Зубчатое соединение характеризуется шагом, длиной и величиной затупления (рис. 7).

Зазор необходим для удаления излишков клея. Длина шипа выбирается в зависимости от назначения (обшивка, наличник — 5 мм; настил — 30 мм).

Рис. 7 Параметры зубчатого шипа

Вид применяемого при склеивании клея выбирается в зависимости от назначения. Поливинилацетатные, карбамидоформальдегидные и казеиновые клеи применяются при изготовлении изделий, эксплуатируемых внутри помещений; фенолоформальдегидные — для изделий, эксплуатируемых снаружи помещений.

Формирование шипа производится в два этапа: выравнивание поверхности (чистовая торцовка) и фрезерование шипа на фрезерных или шипорезных станках. С противоположной стороны бруска шаг зубчатого соединения должен быть смещен на полшага.

1.3. Технология склеивания по длине

Склеивание заготовок по длине выполняется в следующей последовательности. Вначале производится продольный раскрой на многопильных станках. Затем поперечный раскрой на кратные заготовки с удалением дефектных мест (рис. 8).

Для фрезерования зубчатого шипа применяются фрезы (рис. 9).

Рис. 8 Выпиливание дефектных мест

Рис. 9 Фреза для фрезерования зубчатого шипа

Рис. 10 Клеевые вальцы

Нанесение клея может быть осуществлено кистью, окунанием или гребенчатыми клеевыми вальцами (рис. 10). Расход клея составляет до 400 г/м2.

Лучшим способом является склеивание брусков бесконечной длины с последующим их раскроем на требуемый размер (см. рис. 11).

Сборка и запрессовка производится в пневматических или гидравлических ваймах (см. рис. 12). Горизонтальное давление обеспечивает плотный контакт зубчатого соединения. А вертикальное давление создается для предотвращения выгибания заготовки.

Продолжительность запрессовки с выдавливанием излишков клея составляет 2 с. Отверждение клея происходит вне установки. Сила и надежность самозаклинивания достаточны для раскроя сразу после склеивания. Прочность склеивания характеризуется пределом прочности при статическом изгибе.

Рис. 11 Схема сращивания брусков с последующим их раскроем на требуемый размер

Рис. 12 Вайма для склеивания на зубчатый шип

Соединительный крепёж

С появлением современного крепежа из прочной легированной и оцинкованной стали упростились многие строительные процессы, в том числе и устройство надёжных соединительных узлов в конструкциях из бруса. Одни из них применяются уже давно, и традиционно пользуются популярностью. Другие появились сравнительно недавно, поэтому могут быть неизвестны людям, профессия и интересы которых не связаны со строительством.

Традиционные крепёжные элементы

Самыми простыми, надёжными из них являются шканты или все те же нагели, о которых речь заходила выше. Они изготавливаются из твёрдой древесины и идеально сочетаются с основным материалом, не вызывая его деформацию, растрескивание или гниение. В сочетании с клеевыми составами позволяют осуществлять прочное крепление.

Сборка сруба на стальных нагеляхИсточник remontik.org

Нагели бывают и металлическими. Их главное достоинство – высокая прочность и долговечность, поэтому их часто используют для скрепления брусовых венцов по вертикали.

Гвозди и скобы, которые раньше были едва ли не единственными видами крепежа для дерева, сегодня стараются не использовать при строительстве капитальных зданий, так как чёрный металл, из которого их изготавливают, несовместим с деревом. Он легко поддаётся коррозии, портя древесину и постепенно разрушаясь. По этой же причине не рекомендуется применять самодельные нагели, нарезанные из арматурных прутьев.

Современные крепёжные изделия

Очень разнообразный крепёж изготавливают из стального перфорированного проката толщиной не менее 2 мм с антикоррозионным покрытием. Из него делают:

пластины разной длины и ширины с отверстиями под саморезы и анкеры. Большой ассортимент типоразмеров позволяет решать такие задачи, как соединить брус между собой по длине 150 на 150, скрепить стропила в коньковой части или усилить провисающий стык без нижней опоры;

Соединительная оцинкованная пластинаИсточник www.sibwindows.ru

- соединительные уголки из того же исходного материала бывают простыми и усиленными, с дополнительным ребром жёсткости. В ассортименте этих изделий есть как равнополочные уголки, так и с разной длиной полок. Они применяются для усиления угловых соединений сруба, крепления стропил, балок перекрытия, создания каркаса для внутренних перегородок и т.д.;

- опоры – крепёжные детали сложной формы, позволяющие создавать надёжные угловые Т-образные стыки без изготовления замков. Например, крепить к стенам балки перекрытия. Их типоразмеры соответствуют всем стандартным размерам сечения бруса.

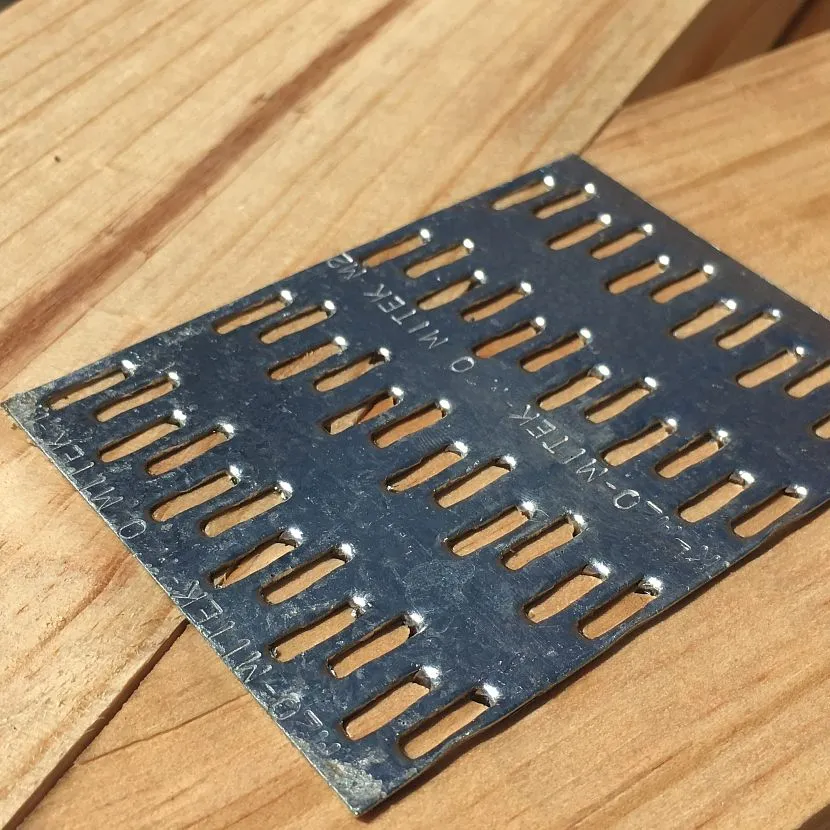

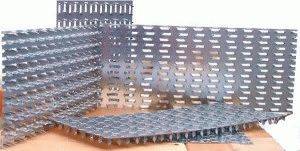

Усовершенствованным аналогом перфорированной пластины является гвоздевая или зубчатая пластина. С её помощью надёжно скрепляются элементы конструкции, расположенные в одной плоскости.

С помощью гвоздевых пластин можно собирать фермы и сращивать брус по длинеИсточник cdn.mitekea.com

Весьма востребованы в деревянном строительстве и резьбовые шпильки. Ими стягивают стык, закручивая гайки с обеих сторон от него.

А самым современным крепёжным изделием, позволяющим не только соединять венцы друг с другом, но и компенсировать усадку дома и появление щелей между брусьями, является пружинный узел «Сила».

Видео описание

Что это такое, и как работает данный пружинный узел, рассказано в видео:

При строительстве деревянного дома обязательно возникает вопрос, как соединить два бруса в длину или скрепить угол. У каждого мастера в этом деле свои предпочтения: один придерживается методов, проверенных веками, другой больше доверяет современным способам с использованием специального крепежа. И этот вопрос нужно обсудить заранее, предварительно самостоятельно изучив все возможные варианты и решив, что для вас в приоритете: скорость и приемлемая стоимость монтажа или качество и надёжность.

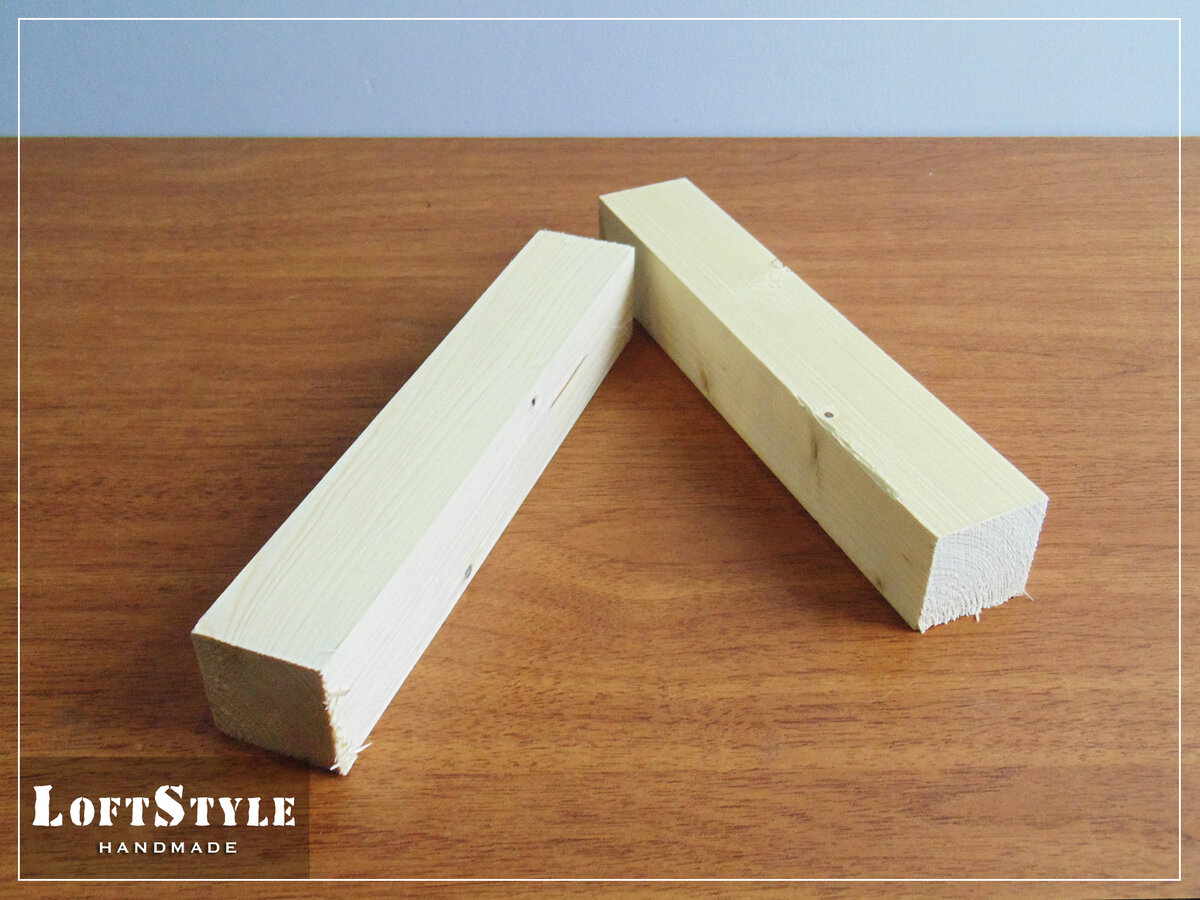

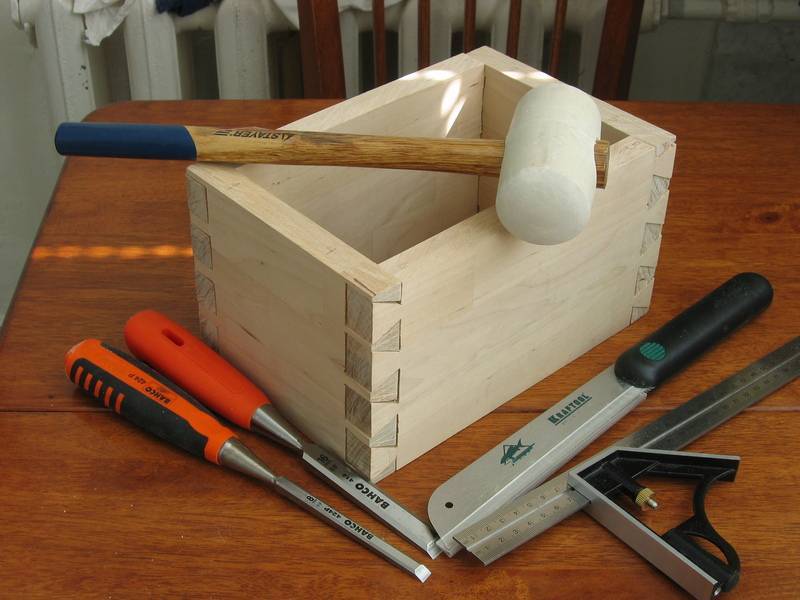

Подготовка и инструменты

Перед тем, как приступить к склейке бруса, необходимо провести подготовительные работы и подготовить все необходимые инструменты

Важно убедиться в том, что у вас есть все необходимые материалы и инструменты

Первым делом следует найти подходящее место для работы. Лучше всего выбрать ровную и прочную поверхность, позволяющую свободно маневрировать вокруг бруса. Также следует обеспечить хорошую вентиляцию, так как при работе с клеем могут выделяться неприятные запахи.

Вы должны подготовить все необходимые инструменты, чтобы облегчить процесс склейки бруса. Основными инструментами будут:

- Ножовка с тонкими зубьями для ровной порезки бруса;

- Наждачная бумага для обработки поверхности бруса;

- Шлифовальная машина, если у вас есть в наличии;

- Хорошее качество клея специально предназначенного для склеивания дерева;

- Кисть для нанесения клея;

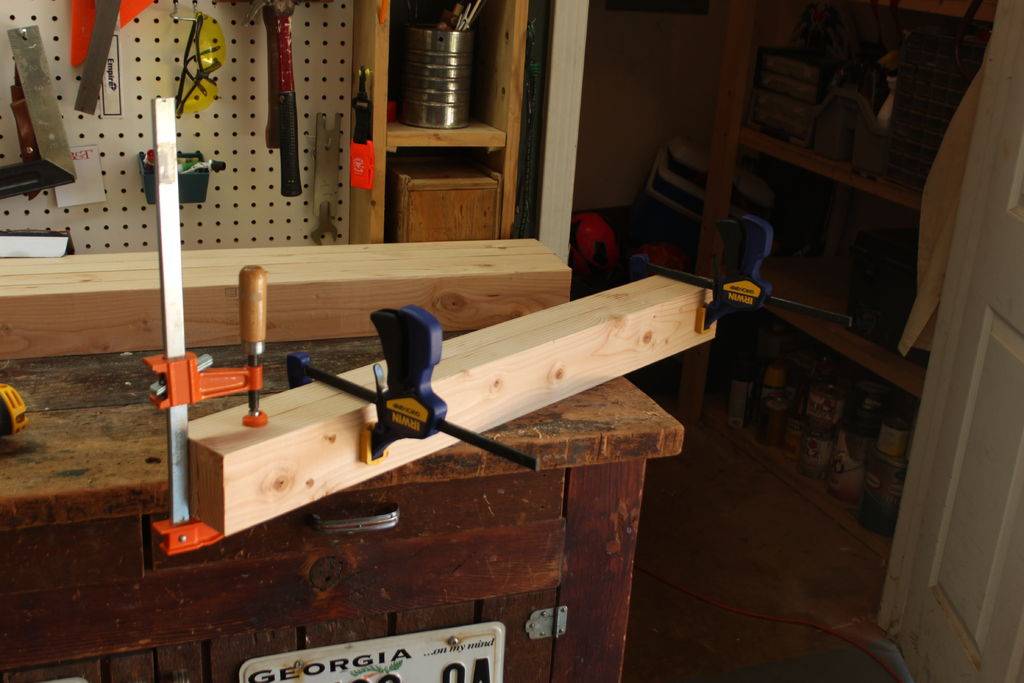

- Обжимной механизм, который поможет надежно склеить брус;

- Струбцина для фиксации бруса на месте;

- Скрутка для крепления бруса.

Важно помнить, что инструменты должны быть в исправном состоянии и хорошо затачены, чтобы обеспечить качественную и безопасную работу. После подготовки инструментов можно приступать к следующему этапу — подготовке самого бруса и процессу склейки

После подготовки инструментов можно приступать к следующему этапу — подготовке самого бруса и процессу склейки.

Преимущества правильно скрепленного профилированного или клееного бруса

Несмотря на то что древесина применяется в строительстве издавна, она тоже имеет ряд «неудобных» особенностей. Во-первых, поверхность дерева не имеет идеальной гладкости. Во-вторых, во время работы с ней получается большое количество заусениц и сучков. Если с материалом правильно не поработать, то он будет слишком уязвим к холодным ветрам, что существенно скажется на качестве проживания внутри такой постройки.

Через отверстия пропускается веревка и фиксируется на концах узелками.

Именно правильная технология производства бруса позволила свести на нет эти недостатки. Ярким представителем такой «борьбы» является профилированный брус. Готовый материал имеет на своей поверхности специальные углубления и гребни. Они обеспечивают более плотный стык, соответственно, и более высокое качество соединения. Учитывая профиль, методы соединения профилированных материалов аналогичны обыкновенному брусу.

Ради справедливости стоит сразу обозначить, что стоимость такого материала достаточно высока, так как расход древесины в процессе производства очень велик.

Поэтому больше предпочтения отдают клееному аналогу. Такой брус состоит из отдельно склеенных между собой ламелей, которые лежат волокнами, не совпадающими друг с другом. Такой материал изначально оттачивается до гладкой поверхности, пропитывается специальными растворами, которые будут защищать дом от гниения и грибков.

Профилированный брус имеет хорошую пожаростойкость, аналогичную металлоконструкциям. Клееный аналог более легкий, что позволяет существенно сэкономить на закладке тяжелого фундамента. Но опять-таки предпочтения зависят от индивидуальных пожеланий заказчика.

Древесина имеет очень яркую и неповторимую структуру, благодаря чему постройки из нее выглядят поистине интересно и привлекательно, главное, оригинально.

Угловые соединения

Соединить брусы так, чтобы образовался угол, можно по-разному. Раньше их традиционно крепили «в чашу», делая стык не на торцах, а чуть отступив от них. Получалось крестообразное сочленение с выступающими наружу концами. Но есть немало способов, позволяющих не оставлять такие выступы, которые мешают наружной отделке.

Так как брус обладает правильной геометрией с прямоугольным либо квадратным сечением, соединять его гораздо проще, чем бревно. Даже оцилиндрованное. Такая форма упрощает разметку и изготовление пазов, позволяет обеспечивать плотность стыков.

Рассмотрим основные варианты, как соединить брус под углом друг к другу:

Встык. Простейший способ, не требующий устройства вырубок или пазов. Один брус стыкуется торцом к боковой части другого, в каждом ряду такие стыки смещаются и чередуются, как на предыдущем фото. Такое соединение очень непрочное, и ему требуется дополнительная фиксация стальными перфорированными пластинами, скобами или другим крепежом. Кроме того, соединённые встык углы даже при качественной изоляции со временем начинают продуваться и пропускать внутрь влагу. Поэтому этот способ применяют преимущественно для строительства хозяйственных построек и других нежилых зданий.

Стык дополнительно скреплён скобой и стальным уголком Источник www.allremont59.ru

В полдерева. Этот вид сочленения очень распространён, так как доступен даже неопытным плотникам. Он предполагает выборку части бруса с торца на половину его глубины. В итоге на концах получаются ступеньки, которые накладываются друг на друга. Для упрочнения стыков они просверливаются насквозь и в отверстия забиваются нагели. Ими же брусы скрепляются и по длине пролёта между углами.

Угловое соединение в полдерева Источник 900igr.net

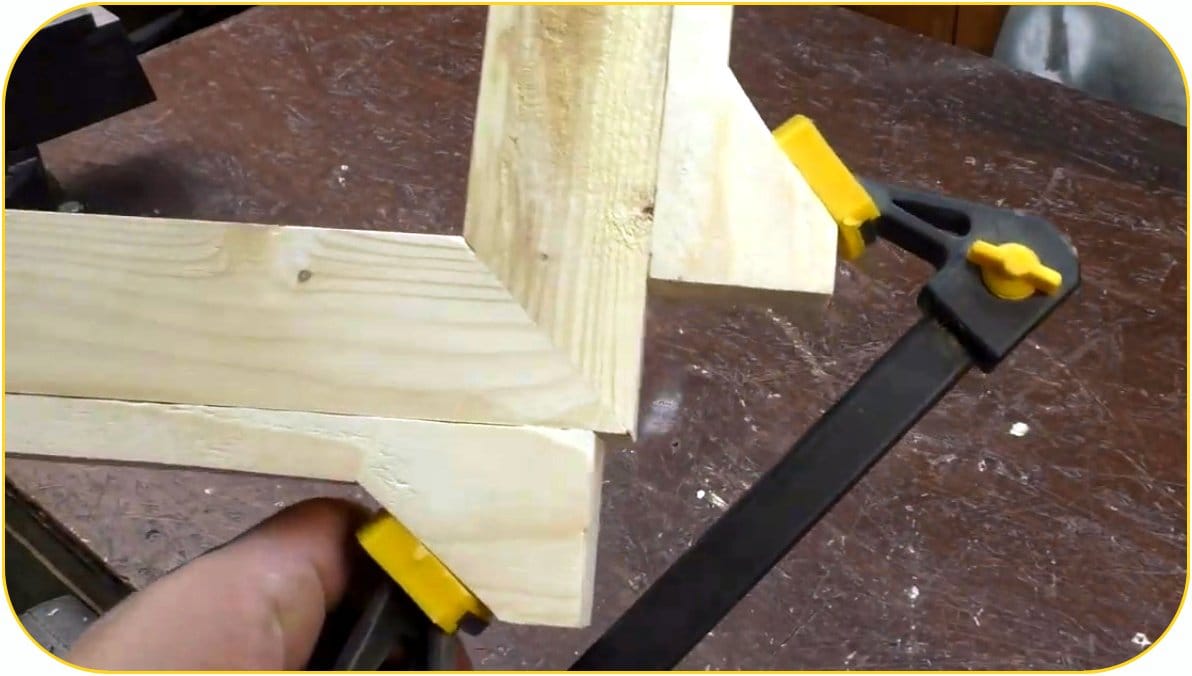

- В лапу. Этот крепёж очень похож на предыдущий, но вырубку торца выполняют не под прямым углом, а под наклоном.

- Ласточкин хвост. Один из самых прочных и надёжных способов, как скрепить брус между собой. Заключается в устройстве замкового соединения шип-паз. Причём шипы имеют форму трапеции, что увеличивает площадь сопряжения двух элементов и не позволяет им «разъезжаться».

Форма и размер шипа подбирается так, чтобы он плотно вставал в паз, образованный двумя шипами поперечных венцов Источник stroyfora.ru

Коренной шип. Иначе такое соединение называется «сковородень» или «тёплый угол», так как он непродуваемый, без сквозных щелей с улицы в помещение. В этом случае замковое Т-образное соединение получается потайным за счёт вырубки прямоугольного или трапецеидального паза в горизонтальной плоскости не на всю толщину бруса, а лишь до половины. Шип второго бруса повторяет его форму. Такой стык называют глухим сковороднем и применяют для скрепления наружных углов дома. При возведении внутренних перегородок чаще используют открытый сковородень, вырезая паз на всю толщину бруса. Дополнительную прочность обеспечивают забивкой в замок нагеля.

В чашу. Метод похож на соединение вполдерева, но пазы вырубаются не на концах венцов, а с отступом от них и образованием выступающих за периметр стен остатков. Паз может быть только на одной стороне каждого венца – и это самый простой и несложный в исполнении вариант. Вырубка может производиться и на двух противоположных гранях, и на все четырёх.

Один из вариантов, как соединить брус между собой методом «в чашу» с четырёхсторонними пазами Источник utwood.su Эти способы применяют для любых угловых соединений, не исключительно прямоугольных. Просто предварительно торцы балок спиливаются для образования скосов, дающих в примыкании нужный угол.

Способы соединения для наращивания длины

Однако в таком случае вместе с длиной увеличивается и толщина бруса, что не всегда оправдано: ведь появление лишнего веса в конструкции крыши нежелательно, да и цена таких стропил будет вдвое выше.

Поэтому чаще всего строители прибегают к сращиванию стропил.

Стыкование брусьев не обеспечивает достаточную жесткость на изгиб, и потому место соединения двух элементов должно располагаться как можно ближе к опоре – на расстоянии, не превышающем 15 процентов длины всего основного прогона.

Удлинение стропильных ног из бруса осуществляют тремя основными способами.

Встык

Широко распространено также соединение с помощью стальной зубчатой пластины.

В случае применения металлических элементов не следует забывать об антикоррозионном покрытии – чтобы не допустить загнивания древесины и не уменьшить надежность всей стропильной системы.

Соединение методом косого прируба

Концы элементов, которые будут стыковаться, распиливают особым способом – под углом в 45 градусов.

Стыкующиеся брусья должны быть плотно подогнаны, нужно добиться максимально ровных соединяемых поверхностей при помощи зачистки наждаком.

Посередине соединения проделывают сквозное отверстие под болт 12 или 14 мм, которым фиксируется стыковка.

Внахлест

Как при этом обрезаны края стропил – значения не имеет.

Фиксируется соединение двумя методами:

- с помощью гвоздей. Чтобы не расколоть стропила, гвозди вбивают с чередованием – в шахматном порядке;

- с помощью шпилек. В заблаговременно подготовленные отверстия вставляются шпильки, закрепляемые шайбами и гайками. Такой вариант считается более надежным.

Составные и спаренные доски, усиление стропил

Их преимущества – легкость в сравнении с брусьями и более низкая цена при не меньшей прочности.

Чтобы получить составное стропило, две одинаковые доски устанавливают на ребро, а между ними вкладывают третью.

Все деревянные элементы должны быть равными по ширине, длина третьей доски варьируется в зависимости от необходимого размера стропила.

Образовавшийся просвет заполняют обрезками, а закрепляют всю конструкцию гвоздями, вбивая их в шахматном порядке.

Более надежными являются спаренные стропила: доски соединяются сразу и встык, и внахлест.

Для наращивания ширины, усиления стропил используют дополнительные доски, добиваясь оптимального соотношения длины и ширины в соответствии с расчетной нагрузкой.

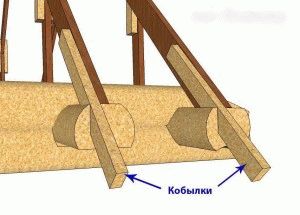

Устройство свеса

Если стропильная нога не выступает за стену здания на необходимую длину, ее наращивают, прибивая доску – так называемую «кобылку». «Кобылка» может быть легче и уже основного бруса.

Крепежные детали и сборные стропила

Дополнительно каждое соединение укрепляется металлическими пластинами, скобами или уголками.

Отверстия для креплений делают, следуя такому правилу: диаметр сверла должен быть на 1 мм меньше, чем диаметр болта.

Уже на месте строительства с помощью игольчатых пластин из нескольких деталей получают стропильные ноги необходимых параметров.

Сборные элементы могут быть выполнены не только из дерева, но и из металла.

Все работы по возведению стропильной системы, формированию узлов и наращиванию стропил нужно выполнять тщательно, так как ремонт и замена стропил – сложный процесс, требующий серьезных трудозатрат и материальных вложений.

Если строго придерживаться технологии, всех правил и рекомендаций, то крыша получится надежной и прочной.

Технология сборки клееного бруса

Сначала нужно подобрать ламели: их отбирают, отбраковывая повреждённые экземпляры. Нужно определить, какие доски пойдут на внутреннюю часть, какие – на наружную

Сначала складывают их, как они будут лежать в изделии, обращая внимание на расположение волокон. Снаружи подбирают ламели, у которых чётко выражены годовые кольца

Затем детали заготовки обрабатывают крупным наждаком так, чтобы поверхность стала шероховатой, и обезжиривают растворителем.

Следующий этап – нанесение клея. В среднем на куб леса уходит около 10 л клея. Клей наносят кистью слоем в 2-3 мм, соединяют ламели. Чтобы детали не смещались, по центру доски ставят шпонку.

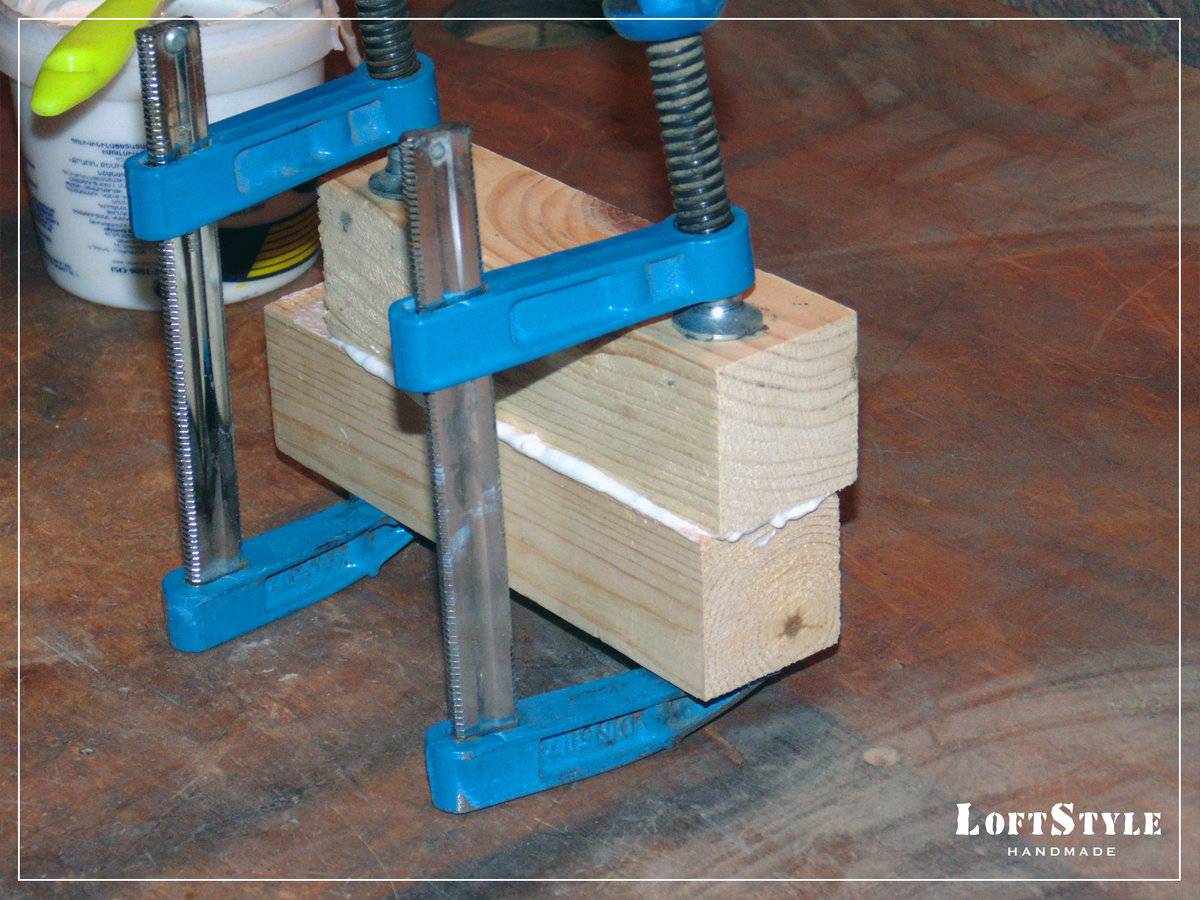

ФОТО: drive2.ruСклееный брус прижимают струбцинами и оставляют для полной просушки

ФОТО: drive2.ruСклееный брус прижимают струбцинами и оставляют для полной просушки

Важно производить все работы в помещении с комнатной температурой и при высыхании не допускать резких перепадов температурного режима